في درجات الحرارة الأعلى، تكتسب الذرات المترسبة طاقة حرارية كبيرة، مما يزيد بشكل كبير من حركتها على السطح. وهذا يسمح لها بالتحرك، أو "الانتشار"، متغلبة على حواجز الطاقة للعثور على مواقع أكثر استقرارًا وتنظيمًا والاستقرار فيها. هذه العملية أساسية لإنشاء أغشية رقيقة بلورية عالية الجودة بدلاً من الهياكل غير المنظمة وغير المتبلورة التي تتشكل في درجات الحرارة المنخفضة.

التأثير الأساسي لدرجة الحرارة الأعلى أثناء ترسيب الذرات هو توفير الطاقة الحركية اللازمة للنظام للاقتراب من توازنه الديناميكي الحراري. وهذا يسمح للذرات بالتنظيم الذاتي في هياكل أقل طاقة وأكثر كمالًا، ولكنه يقدم مفاضلات مثل الانتشار البيني وامتصاص المواد.

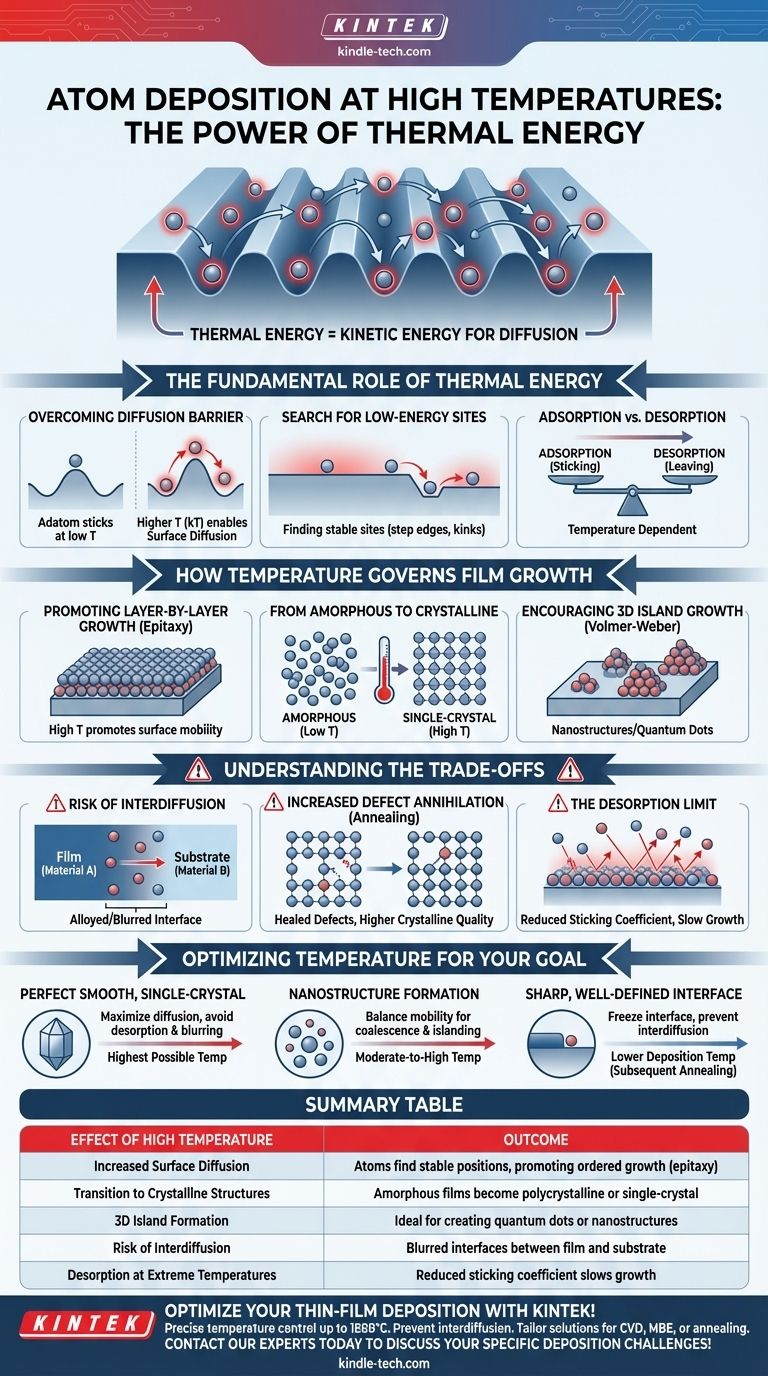

الدور الأساسي للطاقة الحرارية

الهيكل النهائي للفيلم المترسب هو منافسة بين معدل وصول الذرات ومعدل قدرة تلك الذرات على إعادة ترتيب نفسها. ودرجة الحرارة هي العامل الأساسي للتحكم في هذا الترتيب.

التغلب على حاجز الانتشار

كل ذرة تهبط على سطح، تُعرف باسم الذرة الممتزة (adatom)، تواجه حواجز طاقة صغيرة للانتقال من موقع شبكي إلى آخر. في درجات الحرارة المنخفضة، تفتقر الذرة الممتزة إلى الطاقة اللازمة للتغلب على هذه الحواجز وتلتصق أساسًا حيث تهبط.

توفر درجة الحرارة الأعلى هذه الطاقة (غالبًا ما يتم التعبير عنها بـ kT)، مما يسمح للذرات الممتزة بالقفز من موقع إلى آخر في عملية تسمى الانتشار السطحي.

البحث عن مواقع منخفضة الطاقة

السطح المستوي المثالي هو في الواقع حالة عالية الطاقة. يمكن للنظام أن يخفض طاقته الكلية إذا وجدت الذرات الممتزة مواقع ربط أكثر استقرارًا، مثل حواف الخطوات، أو مواقع الانحناء، أو الانضمام إلى جزيرة موجودة من ذرات ممتزة أخرى.

يزيد الانتشار السطحي من الوقت والحركة للذرات الممتزة لاستكشاف السطح وتحديد هذه المواقع المواتية للطاقة قبل أن تُدفن بواسطة الذرات الوافدة اللاحقة.

الامتصاص مقابل الامتزاز

هناك حد أعلى لهذا التأثير. إذا كانت درجة الحرارة مرتفعة جدًا، فقد تكتسب الذرة الممتزة طاقة كافية ليس فقط للانتشار، ولكن لمغادرة السطح تمامًا والعودة إلى الطور البخاري.

تسمى هذه العملية الامتزاز (desorption). يحدد التوازن بين التصاق الذرات (الامتصاص (adsorption)) ومغادرة الذرات (الامتزاز (desorption)) معدل نمو الفيلم ويعتمد بشكل كبير على درجة الحرارة.

كيف تتحكم درجة الحرارة في نمو الفيلم

تؤثر زيادة الحركة في درجات الحرارة الأعلى بشكل مباشر على طريقة تجميع الفيلم، والمعروفة باسم "وضع النمو".

تعزيز النمو طبقة تلو الأخرى

لإنشاء أغشية ناعمة ومستمرة على المستوى الذري (النمو فوق المحوري (epitaxial growth))، يكون الوضع المثالي هو طبقة تلو الأخرى (فرانك-فان دير ميرفي). يتطلب هذا أن تنتشر الذرات عبر السطح وتكمل طبقة كاملة قبل أن تبدأ الطبقة التالية في التكون.

تعزز درجة الحرارة العالية هذا من خلال توفير الحركة السطحية اللازمة، بافتراض أن الذرات الممتزة تنجذب بقوة أكبر إلى الركيزة منها إلى بعضها البعض.

من غير المتبلور إلى البلوري

في درجات الحرارة المنخفضة جدًا، لا تمتلك الذرات أي حركة ويكون الفيلم الناتج غير متبلور (amorphous)، مع هيكل ذري غير منظم يشبه الزجاج.

مع ارتفاع درجة الحرارة، تكتسب الذرات طاقة كافية لترتيب نفسها في شبكات منظمة، مكونة فيلمًا متعدد البلورات (polycrystalline) (العديد من البلورات الصغيرة) أو حتى بلورة واحدة (single-crystal). هذا الانتقال هو أحد أهم تطبيقات التحكم في درجة الحرارة.

تشجيع نمو الجزر ثلاثية الأبعاد

في الأنظمة التي تكون فيها الذرات المترسبة مرتبطة ببعضها البعض بقوة أكبر من ارتباطها بالركيزة، ستظل درجات الحرارة الأعلى تزيد من الحركة. ومع ذلك، بدلاً من الانتشار، ستنتشر الذرات الممتزة للعثور على بعضها البعض، مكونة جزرًا ثلاثية الأبعاد مميزة.

يُعرف هذا بنمو فولمر-ويبر وهو طريقة شائعة لإنشاء هياكل نانوية أو نقاط كمومية بشكل مقصود.

فهم المفاضلات

استخدام درجات حرارة أعلى ليس حلاً عالميًا وينطوي على حلول وسط حاسمة يجب إدارتها.

خطر الانتشار البيني

عند ترسيب فيلم (المادة أ) على ركيزة (المادة ب) في درجات حرارة عالية، يمكن أن تصبح الذرات عند الواجهة متحركة بما يكفي لعبورها. يمكن لذرات الركيزة أن تنتشر إلى الفيلم، ويمكن لذرات الفيلم أن تنتشر إلى الركيزة.

يؤدي هذا إلى إنشاء واجهة سبيكة أو غير واضحة، والتي يمكن أن تكون ضارة للأجهزة التي تعتمد على وصلات حادة ومميزة، كما هو الحال في أشباه الموصلات والبصريات.

زيادة إفناء العيوب

على الجانب الإيجابي، يمكن أن تساعد زيادة الحركة الذرية في درجات الحرارة العالية على "شفاء" الفيلم النامي. يمكن حل العيوب النقطية مثل الشواغر أو الذرات غير المتوازنة حيث تمتلك الذرات طاقة كافية للانتقال إلى مواقعها الشبكية الصحيحة.

تؤدي هذه العملية، المعروفة باسم التلدين (annealing)، إلى جودة بلورية أعلى وعدد أقل من العيوب في الفيلم النهائي.

حد الامتزاز

كما ذكرنا سابقًا، إذا كانت درجة حرارة الركيزة مرتفعة جدًا، فإن معامل الالتصاق (sticking coefficient) (احتمالية التصاق الذرة الوافدة بالسطح) ينخفض بشكل كبير.

يمكن أن يؤدي هذا إلى إبطاء نمو الفيلم بشكل كبير أو حتى إيقافه، حيث يتم امتزاز عدد أكبر من الذرات مما يتم امتصاصه، مما يجعل العملية غير فعالة للغاية.

تحسين درجة الحرارة لهدفك

تعتمد درجة الحرارة "الصحيحة" كليًا على النتيجة المرجوة لمادتك. يجب عليك الموازنة بين الآثار الإيجابية للحركة الذرية والعواقب السلبية.

- إذا كان تركيزك الأساسي هو فيلم أملس تمامًا ذو بلورة واحدة: استخدم أعلى درجة حرارة ممكنة تسمح بأقصى انتشار سطحي دون التسبب في امتزاز كبير أو عدم وضوح الواجهة.

- إذا كان تركيزك الأساسي هو تكوين هياكل نانوية مميزة: استخدم درجة حرارة معتدلة إلى عالية في نظام يفضل نمو الجزر لمنح الذرات الحركة التي تحتاجها للعثور على بعضها البعض والاندماج.

- إذا كان تركيزك الأساسي هو واجهة حادة ومحددة جيدًا: استخدم درجة حرارة ترسيب أقل "لتجميد" الواجهة ومنع الانتشار البيني، حتى لو أدى ذلك إلى هيكل بلوري أقل كمالًا قد يتطلب تلدينًا لاحقًا.

في النهاية، درجة الحرارة هي أقوى وسيلة للتحكم في حركية العمليات السطحية لتحقيق هيكل المواد المطلوب.

جدول ملخص:

| تأثير درجة الحرارة العالية | النتيجة |

|---|---|

| زيادة الانتشار السطحي | تجد الذرات مواقع مستقرة، مما يعزز النمو المنظم (النمو فوق المحوري). |

| الانتقال إلى هياكل بلورية | تصبح الأغشية غير المتبلورة متعددة البلورات أو بلورة واحدة. |

| تكوين الجزر ثلاثية الأبعاد | مثالي لإنشاء النقاط الكمومية أو الهياكل النانوية. |

| خطر الانتشار البيني | واجهات غير واضحة بين الفيلم والركيزة. |

| الامتزاز في درجات الحرارة القصوى | يقلل معامل الالتصاق من سرعة النمو. |

حسّن عملية ترسيب الأغشية الرقيقة لديك مع KINTEK!

سواء كنت تقوم بتنمية طبقات فوق محورية لأشباه الموصلات أو هندسة هياكل نانوية، فإن التحكم الدقيق في درجة الحرارة أمر بالغ الأهمية. تضمن معدات KINTEK المعملية المتقدمة الاستقرار الحراري والتوحيد اللازمين لتحقيق أغشية بلورية مثالية، وتقليل العيوب، والحفاظ على واجهات حادة.

دع خبرتنا في حلول التسخين المختبرية تعزز بحثك:

- حقق جودة فيلم فائقة مع تحكم دقيق في درجة الحرارة يصل إلى 1800 درجة مئوية.

- امنع الانتشار البيني باستخدام أنظمة التسخين الموحدة لدينا.

- صمم حلولًا لعمليات CVD أو MBE أو التلدين.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم تحديات الترسيب الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي عالي الضغط للمختبرات

يسأل الناس أيضًا

- ما هي خطوات عملية الترسيب الكيميائي للبخار (CVD)؟ دليل لترسيب الأغشية الرقيقة الدقيقة

- ما هي ألوان الماس المصنوع بتقنية CVD؟ فهم العملية من اللون البني إلى الجمال عديم اللون

- ما هي عملية الترسيب بالتبخير الفراغي؟ إتقان طلاء الأغشية الرقيقة بالترسيب الكيميائي للبخار (CVD) والترسيب الفيزيائي للبخار (PVD)

- ما هي تقنية الترسيب في الطور البخاري؟ دليل لطرق طلاء الأغشية الرقيقة بالترسيب الفيزيائي للبخار (PVD) والترسيب الكيميائي للبخار (CVD)

- ما هي الأنواع المختلفة للأغشية الرقيقة؟ دليل للطلاءات البصرية والكهربائية والوظيفية