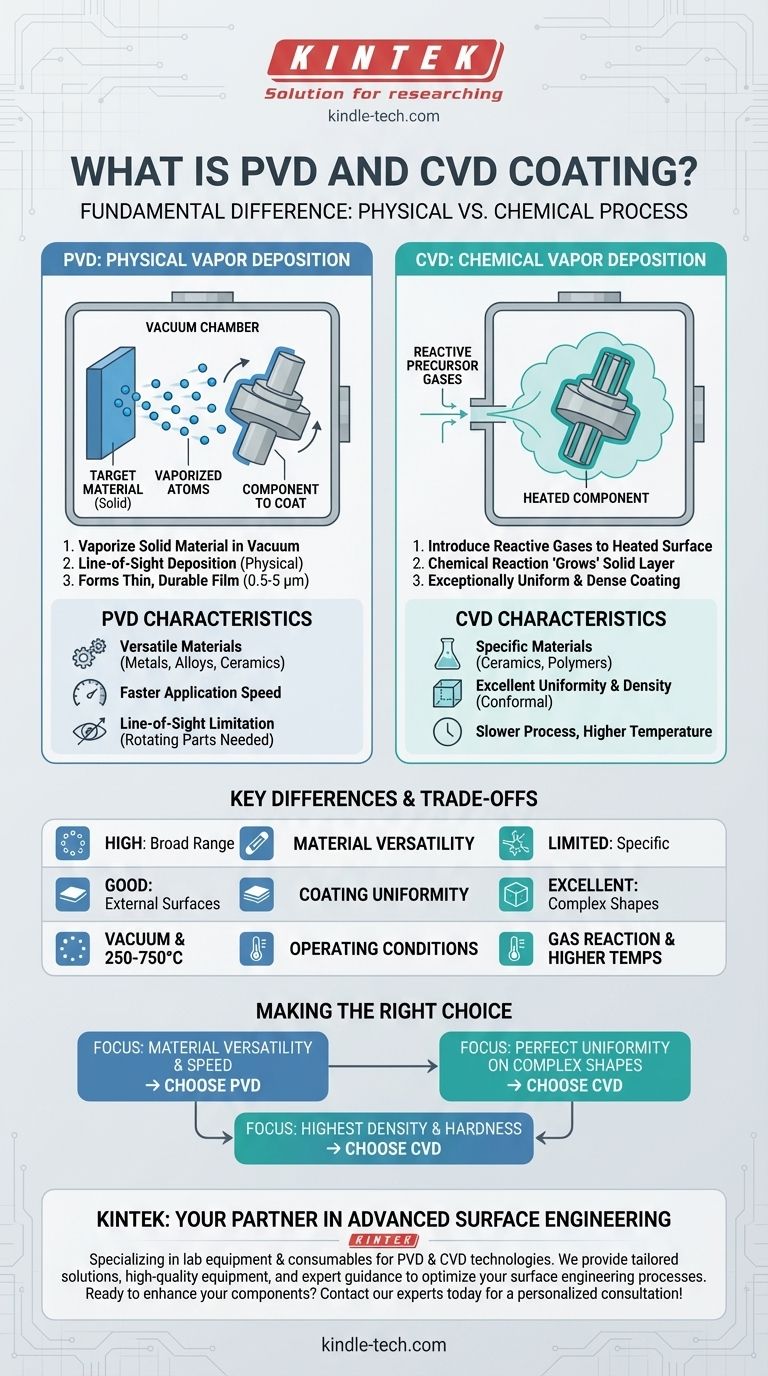

في الأساس، يكمن الاختلاف بين PVD و CVD في كيفية إنشاء الطلاء. الترسيب الفيزيائي للبخار (PVD) هو عملية فيزيائية تأخذ مادة صلبة، وتبخرها في فراغ، وترسبها ذرة تلو الأخرى على السطح. في المقابل، الترسيب الكيميائي للبخار (CVD) هو عملية كيميائية حيث تتفاعل غازات بادئة على سطح مسخن "لتنمية" طبقة صلبة جديدة.

اختيارك بين PVD و CVD لا يتعلق بأيهما "أفضل" عالميًا، بل يتعلق بأي عملية تتوافق مع متطلبات المواد الخاصة بك وشكل الجزء الخاص بك. يقوم PVD بطلاء السطح فيزيائيًا بمجموعة واسعة من المواد، بينما ينمو CVD طبقة موحدة للغاية مثالية للأشكال المعقدة كيميائيًا.

التمييز الأساسي: العملية الفيزيائية مقابل العملية الكيميائية

لاختيار الطلاء المناسب، يجب عليك أولاً فهم الاختلاف الأساسي في كيفية تطبيقه. تحدد هذه الآلية الأساسية خصائص ومزايا وقيود المنتج النهائي.

كيف يعمل PVD: النهج الفيزيائي

الترسيب الفيزيائي للبخار (PVD) هو عملية خط رؤية تُجرى في غرفة تفريغ عالية. يمكن تصورها على أنها نوع من طلاء الرش بالذرات عالي التقنية.

يتم تبخير مادة الطلاء الصلبة، المعروفة باسم الهدف، باستخدام طرق مثل القصف أو التبخير. يؤدي هذا إلى إنشاء بخار من الذرات ينتقل بسرعة عالية عبر غرفة التفريغ.

تندمج هذه الذرات ماديًا في المكون الذي يتم طلاؤه، لتشكل طبقة رقيقة جدًا (0.5 – 5 ميكرومتر) ولكنها متينة. نظرًا لكونها عملية خط رؤية، غالبًا ما تحتاج الأجزاء إلى تدويرها بعناية لضمان تغطية متساوية.

كيف يعمل CVD: النهج الكيميائي

الترسيب الكيميائي للبخار (CVD) لا يستخدم هدفًا صلبًا. بدلاً من ذلك، فإنه يُدخل غازات تفاعلية محددة إلى غرفة تحتوي على المكون المسخن.

عندما تتلامس هذه الغازات مع السطح الساخن، يتم تحفيز تفاعل كيميائي. يتسبب هذا التفاعل في تكوين مادة صلبة جديدة وترسيبها مباشرة على سطح المكون.

هذه الطريقة "تنمي" الطلاء على الجزء. نظرًا لأن الغاز يمكنه اختراق جميع المناطق المكشوفة، فإن CVD غير مقيد بخط الرؤية، مما ينتج عنه طبقة موحدة بشكل استثنائي حتى على الأشكال المعقدة.

الاختلافات الرئيسية في التطبيق والنتيجة

يؤدي التمييز بين العملية الفيزيائية والكيميائية إلى اختلافات كبيرة في توافق المواد وخصائص الطلاء وظروف التشغيل.

توافق المواد

PVD متعدد الاستخدامات للغاية ويمكنه ترسيب مجموعة واسعة من المواد. ويشمل ذلك المعادن، والسبائك، والسيراميك المختلفة.

عادة ما يكون CVD أكثر محدودية في اختيار مواده، ويتفوق في ترسيب السيراميك والبوليمرات المحددة.

خصائص الطلاء والتوحيد

تُعرف طلاءات CVD بأنها كثيفة وموحدة للغاية. تضمن عملية النمو الكيميائي أن جميع الأسطح، بما في ذلك القنوات الداخلية والزوايا المعقدة، تحصل على طلاء متساوٍ.

قد تكون طلاءات PVD أقل كثافة وتوحيدًا بالمقارنة. ومع ذلك، فإن العملية تكون بشكل عام أسرع في التطبيق من CVD.

بيئة التشغيل

يجب إجراء عملية PVD في درجات حرارة عالية، تتراوح عادةً بين 250 درجة مئوية و 750 درجة مئوية في فراغ.

يمكن إدخال غازات تفاعلية مثل النيتروجين أو الأكسجين أثناء عملية PVD. وهذا يسمح بإنشاء طلاءات مركبة محددة ذات خصائص هيكلية وأدائية مصممة خصيصًا.

فهم المفاضلات

لا توجد طريقة حل مثالي لكل سيناريو. يعد فهم القيود المتأصلة في كل منهما أمرًا بالغ الأهمية لاتخاذ قرار مستنير.

PVD: تعدد الاستخدامات مقابل خط الرؤية

تتمثل القوة الأساسية لـ PVD في تعدد استخداماته مع المواد المختلفة وسرعة تطبيقه. وهذا يجعله الخيار المفضل للعديد من التطبيقات التي تتطلب مقاومة التآكل، أو الحماية من التآكل، أو التشطيبات الجمالية المحددة.

يتمثل القيد الرئيسي له في طبيعة الترسيب التي تعتمد على خط الرؤية. قد يكون طلاء الأسطح الداخلية المعقدة أو الأشكال المعقدة أمرًا صعبًا وقد يؤدي إلى سماكة غير متساوية. غالبًا ما يعتبر PVD أيضًا أكثر صداقة للبيئة من عمليات CVD التقليدية.

CVD: التوافق مقابل التعقيد

تتمثل أكبر ميزة لـ CVD في قدرته على إنشاء طلاء موحد تمامًا، أو "متوافق"، على أجزاء ذات أي تعقيد. وهذا يجعله مثاليًا للمكونات التي يكون فيها التغطية المتساوية والكثيفة مطلبًا غير قابل للتفاوض.

تتمثل المفاضلات في بطء وقت الترسيب ومجموعة المواد المطبقة الأكثر محدودية. يمكن أن تكون العملية الكيميائية نفسها أكثر تعقيدًا في الإدارة من PVD.

اتخاذ الخيار الصحيح لهدفك

يجب أن يحدد تطبيقك المحدد والنتيجة المرجوة اختيارك بين هاتين التقنيتين القويتين.

- إذا كان تركيزك الأساسي هو تنوع المواد والسرعة: يعتبر PVD هو الخيار المنطقي، حيث يوفر مجموعة واسعة من الطلاءات للمعادن والسبائك والسيراميك.

- إذا كان تركيزك الأساسي هو التوحيد المثالي للأشكال المعقدة: فإن قدرة CVD على "تنمية" الطلاء من الغاز تجعله متفوقًا للأشكال الهندسية المعقدة والأسطح الداخلية.

- إذا كان تركيزك الأساسي هو تحقيق أعلى كثافة وصلابة ممكنة: غالبًا ما توفر الطبقات الكثيفة وغير المسامية من CVD ميزة أداء للتطبيقات التي تتطلب مقاومة فائقة للتآكل.

من خلال فهم العملية الأساسية وراء كل طريقة، يمكنك اختيار الطلاء الذي يوفر الأداء الدقيق الذي تتطلبه مكوناتك بثقة.

جدول ملخص:

| الميزة | PVD (الترسيب الفيزيائي للبخار) | CVD (الترسيب الكيميائي للبخار) |

|---|---|---|

| نوع العملية | فيزيائية (خط رؤية) | كيميائية (تفاعل غازي) |

| توحيد الطلاء | جيد على الأسطح الخارجية | ممتاز، حتى على الأشكال المعقدة |

| تنوع المواد | عالية (معادن، سبائك، سيراميك) | محدودة (سيراميك وبوليمرات محددة) |

| درجة حرارة التشغيل | 250 درجة مئوية - 750 درجة مئوية | تتطلب درجات حرارة أعلى عادةً |

| الأفضل لـ | تنوع المواد، السرعة | الأشكال الهندسية المعقدة، الكثافة القصوى |

هل أنت مستعد لتعزيز مكوناتك باستخدام تكنولوجيا الطلاء المناسبة؟

في KINTEK، نحن متخصصون في معدات المختبرات المتقدمة والمواد الاستهلاكية لتطبيقات هندسة السطوح. سواء كنت تقوم بتطوير مواد جديدة أو تحسين عمليات الإنتاج، يمكن لخبرتنا في تقنيات PVD و CVD مساعدتك في تحقيق أداء ومتانة ودقة فائقة.

نحن نقدم:

- حلول مصممة خصيصًا لمتطلبات الطلاء الخاصة بك

- معدات عالية الجودة للبحث والإنتاج

- إرشادات الخبراء حول اختيار طريقة الترسيب

دعنا نناقش كيف يمكن أن تفيد حلولنا مختبرك أو عملية التصنيع لديك. اتصل بخبرائنا اليوم للحصول على استشارة شخصية!

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

يسأل الناس أيضًا

- ما الفرق بين عمليتي الترسيب الكيميائي للبخار (CVD) والترسيب الفيزيائي للبخار (PVD)؟ دليل لاختيار طريقة الطلاء الصحيحة

- ما هو الفرق بين الترسيب الكيميائي للبخار (CVD) والترسيب الكيميائي المعزز بالبلازما (PECVD)؟ اختر طريقة الترسيب المناسبة للأغشية الرقيقة

- ما هي طرق الترسيب؟ دليل لتقنيات الأغشية الرقيقة PVD و CVD

- ما هي الأنواع المختلفة للأغشية الرقيقة؟ دليل للطلاءات البصرية والكهربائية والوظيفية

- لماذا يعتبر PECVD أفضل من CVD؟ تحقيق ترسيب فائق للأغشية الرقيقة في درجات حرارة منخفضة