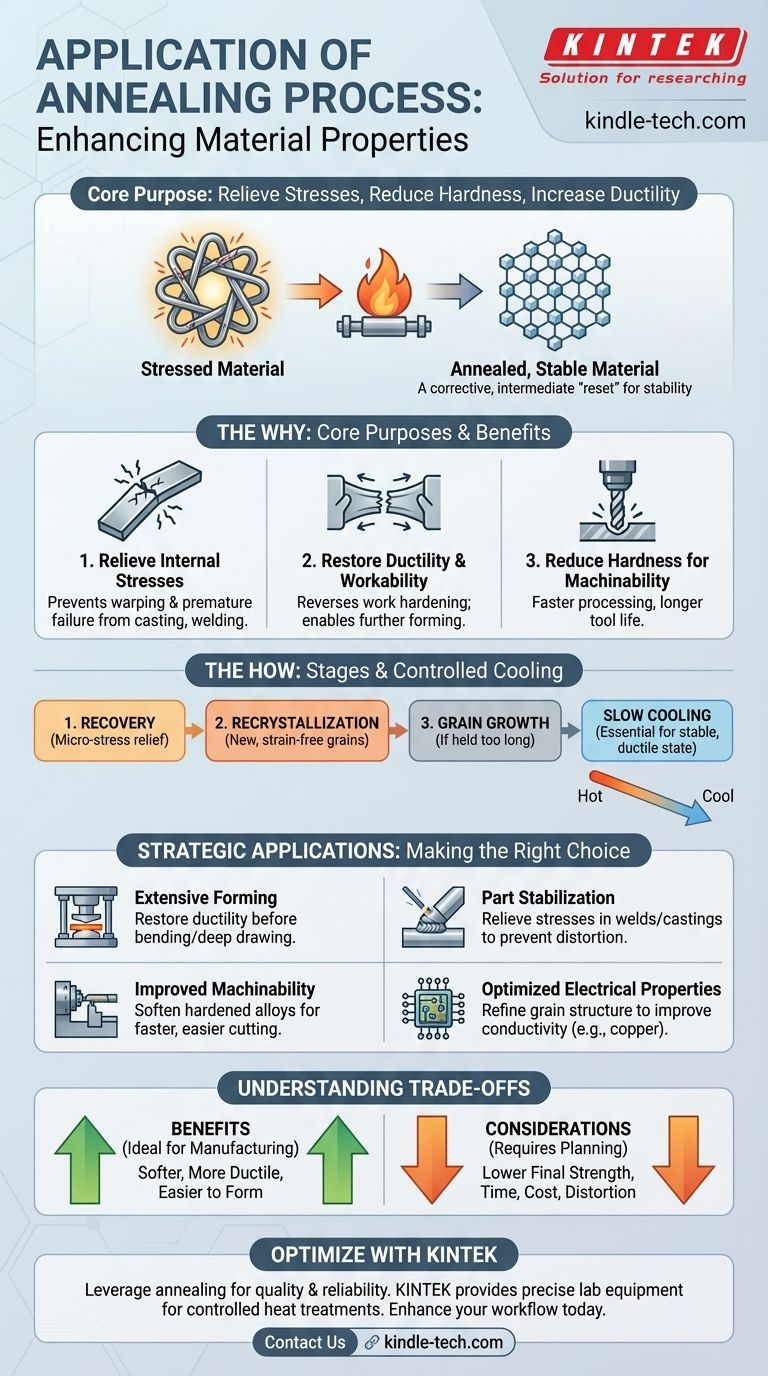

في جوهره، يتم تطبيق عملية التخمير من أجل تخفيف الإجهادات الداخلية، وتقليل الصلابة، وزيادة ليونة المادة. هذا المعالجة الحرارية تجعل المعدن أكثر قابلية للتشغيل وأقل عرضة للفشل من خلال عكس الآثار السلبية لعمليات التصنيع مثل الصب واللحام والتشكيل على البارد.

يجب النظر إلى التخمير ليس كخطوة نهائية، بل كعملية وسيطة حاسمة. إنها أداة استراتيجية تستخدم "لإعادة ضبط" خصائص المادة، مما يجعلها أكثر استقرارًا وقابلية للتشغيل لعمليات التصنيع اللاحقة أو لضمان سلامتها الهيكلية على المدى الطويل.

الغرض الأساسي: عكس إجهاد المادة وصلابتها

التخمير هو معالجة حرارية تصحيحية. يمكن فهم تطبيقاته بشكل أفضل من خلال النظر إلى المشكلات التي يحلها، والتي يتم إدخالها عادةً خلال مراحل التصنيع المبكرة.

تخفيف الإجهادات الداخلية

تؤدي العمليات مثل الصب والتطريق واللحام إلى إجهادات داخلية هائلة في المادة أثناء تبريدها بشكل غير متساوٍ. يمكن أن تتسبب هذه الإجهادات الخفية في تشوه الجزء بمرور الوقت أو تؤدي إلى تشقق مبكر وفشل تحت الحمل.

يقوم التخمير بتسخين المادة إلى درجة حرارة يمكن لذراتها إعادة ترتيب نفسها في حالة طاقة أقل وأكثر ترتيبًا. هذا يخفف الإجهادات الداخلية ويخلق بنية داخلية أكثر اتساقًا واستقرارًا.

استعادة المتانة وقابلية التشغيل

عندما تقوم بثني أو سحب أو تشكيل معدن في درجة حرارة الغرفة (عملية تسمى التشغيل على البارد)، فإنه يصبح أقوى ولكنه أيضًا أكثر صلابة وهشاشة. تُعرف هذه الظاهرة باسم تصلب العمل.

إذا واصلت تشغيل مادة صلبة، فإنها ستتشقق في النهاية. يعكس التخمير آثار تصلب العمل، ويستعيد ليونة المادة (قدرتها على التشوه دون كسر)، مما يسمح بمزيد من التشكيل والقولبة.

تقليل الصلابة لتحسين قابلية التشغيل الآلي

من الصعب والبطيء قطع المواد شديدة الصلابة أو ثقبها أو تشغيلها آليًا. هذا لا يزيد فقط من وقت الإنتاج ولكنه يسبب أيضًا تآكلًا سريعًا لأدوات القطع.

من خلال تقليل صلابة المادة، يحسن التخمير بشكل كبير من قابليتها للتشغيل الآلي. المادة الأكثر ليونة يسهل معالجتها، مما يؤدي إلى دورات إنتاج أسرع وعمر أطول للأداة.

كيف يحقق التخمير هذه النتائج

التحول ليس سحرًا؛ إنه تلاعب متحكم فيه بالبنية البلورية للمادة. يتم تعريف العملية من خلال مراحلها الثلاث، والأهم من ذلك، معدل التبريد الخاص بها.

المراحل الثلاث للتحول

عند تسخين المادة، فإنها تمر بثلاث مراحل متميزة:

- الاسترداد (Recovery): تبدأ الإجهادات الداخلية في التخفيف على المستوى المجهري.

- إعادة التبلور (Recrystallization): تبدأ بلورات جديدة خالية من الإجهاد في التكون، لتحل محل البلورات المشوهة التي نتجت عن تصلب العمل. هذا هو المكان الذي يتم فيه تقليل الصلابة بشكل كبير واستعادة المتانة.

- نمو الحبيبات (Grain Growth): إذا تم الاحتفاظ بها عند درجة الحرارة لفترة طويلة جدًا، ستبدأ الحبيبات الجديدة في الاندماج والنمو لتصبح أكبر، مما قد يؤثر سلبًا في بعض الأحيان على خصائص المادة.

الدور الحاسم للتبريد المتحكم فيه

بعد تثبيت المعدن عند درجة حرارة التخمير، يتم تبريده بمعدل بطيء ومتحكم فيه للغاية. هذا التبريد البطيء ضروري.

إنه يسمح للبنية البلورية التي تشكلت حديثًا بالاستقرار في حالتها الأكثر استقرارًا ومنخفضة الإجهاد ومرونة. التبريد السريع جدًا سيؤدي إلى حبس الإجهادات وإنشاء بنية أكثر صلابة وهشاشة، مما يبطل الغرض من التخمير.

فهم المفاضلات

على الرغم من قوته، فإن التخمير هو عملية ذات نتائج محددة ومفاضلات متأصلة من الضروري فهمها.

النعومة مقابل القوة النهائية

النتيجة الأساسية للتخمير هي مادة أكثر ليونة وأكثر مرونة وأقل قوة. في حين أن هذا مثالي للتصنيع والتشكيل، فإنه غالبًا ما يكون عكس ما هو مطلوب لعمر خدمة المنتج النهائي.

لهذا السبب، غالبًا ما يكون التخمير خطوة وسيطة. بعد اكتمال جميع عمليات التشغيل والتشكيل، قد يخضع الجزء لمعالجة حرارية مختلفة، مثل التصليد والمعالجة الحرارية (tempering)، لتحقيق القوة والمتانة النهائية المطلوبة.

الوقت والتكلفة والتشوه

تتطلب عملية التخمير أفرانًا متخصصة، وتحكمًا دقيقًا في درجة الحرارة، وأوقات دورة طويلة، خاصة أثناء مرحلة التبريد البطيء. هذا يضيف الوقت والتكلفة إلى سير عمل التصنيع الإجمالي.

علاوة على ذلك، يمكن أن يتسبب تسخين المكون إلى درجات حرارة عالية في حدوث تشوه، خاصة في الأجزاء الكبيرة أو المعقدة. يجب توقع هذا والتخطيط له.

اتخاذ القرار الصحيح لهدفك

قم بتطبيق التخمير بشكل استراتيجي بناءً على المشكلة المحددة التي تحتاج إلى حلها في عملية التصنيع الخاصة بك.

- إذا كان تركيزك الأساسي هو التشكيل المكثف: قم بتخمير المادة قبل أو بين عمليات التشكيل لاستعادة الليونة ومنع التشقق أثناء السحب العميق أو الثني أو الختم.

- إذا كان تركيزك الأساسي هو تثبيت جزء بعد التصنيع: استخدم التخمير لتخفيف الإجهادات الداخلية في المكونات الملحومة أو المصبوبة لمنع التشوه المستقبلي وتحسين السلامة الهيكلية.

- إذا كان تركيزك الأساسي هو تحسين قابلية التشغيل الآلي: قم بتخمير سبيكة صلبة أو قوية لتليينها، وبالتالي تقليل وقت التشغيل وإطالة عمر أدوات القطع الخاصة بك.

- إذا كان تركيزك الأساسي هو تحسين الخصائص الكهربائية: في بعض المواد، مثل النحاس، يمكن أن يحسن التخمير الموصلية الكهربائية عن طريق تنقية بنية الحبيبات.

في نهاية المطاف، يعد التخمير أداة أساسية للتحكم في الخصائص الميكانيكية للمادة لتناسب احتياجات التصنيع الخاصة بك.

جدول ملخص:

| هدف التطبيق | الفائدة الرئيسية للتخمير |

|---|---|

| التشكيل المكثف | يستعيد الليونة، ويمنع التشقق أثناء الثني أو الختم. |

| تثبيت الجزء | يخفف الإجهادات الداخلية في اللحامات أو المسبوكات لمنع التشوه. |

| تحسين قابلية التشغيل الآلي | يلين السبائك الصلبة لتشغيل أسرع وعمر أطول للأداة. |

| تحسين الخصائص الكهربائية | ينقي بنية الحبيبات لتحسين الموصلية في مواد مثل النحاس. |

حسّن خصائص المواد الخاصة بك مع KINTEK

هل تتضمن عملية التصنيع الخاصة بك اللحام أو الصب أو التشغيل على البارد؟ تعد عملية التخمير خطوة حاسمة لتخفيف الإجهادات الداخلية، واستعادة الليونة، وتحسين قابلية تشغيل المواد الخاصة بك، مما يضمن جودة أعلى ومنتجات نهائية أكثر موثوقية.

تتخصص KINTEK في توفير معدات المختبرات والمواد الاستهلاكية الدقيقة اللازمة للمعالجات الحرارية المتحكم فيها. تساعد خبرتنا المختبرات والمصنعين على تحقيق الأداء الأمثل للمواد.

اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا تعزيز سير عملك وسلامة المواد لديك. لنبني شيئًا أقوى معًا.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن غاز خامل بالنيتروجين المتحكم فيه

- فرن أنبوبي معملي عمودي

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

- فرن جو متحكم فيه بدرجة حرارة 1400 درجة مئوية مع غاز النيتروجين والجو الخامل

يسأل الناس أيضًا

- ما هي أجزاء الفرن الفراغي؟ دليل إلى الأنظمة الخمسة الأساسية

- ما هو فرن المعالجة الحرارية الفراغي؟ الدليل الشامل للمعالجة في جو متحكم به

- ما هي عمليات المعالجة الحرارية الأساسية الخمس للمعادن؟ التخمير، التقسية والمزيد

- لماذا تقوم بالمعالجة الحرارية في الفراغ؟ تحقيق تشطيب سطحي مثالي وسلامة المواد

- ما هي المعالجات الحرارية الرئيسية الثلاثة؟ إتقان التخمير، والتصليد، والتطبيع