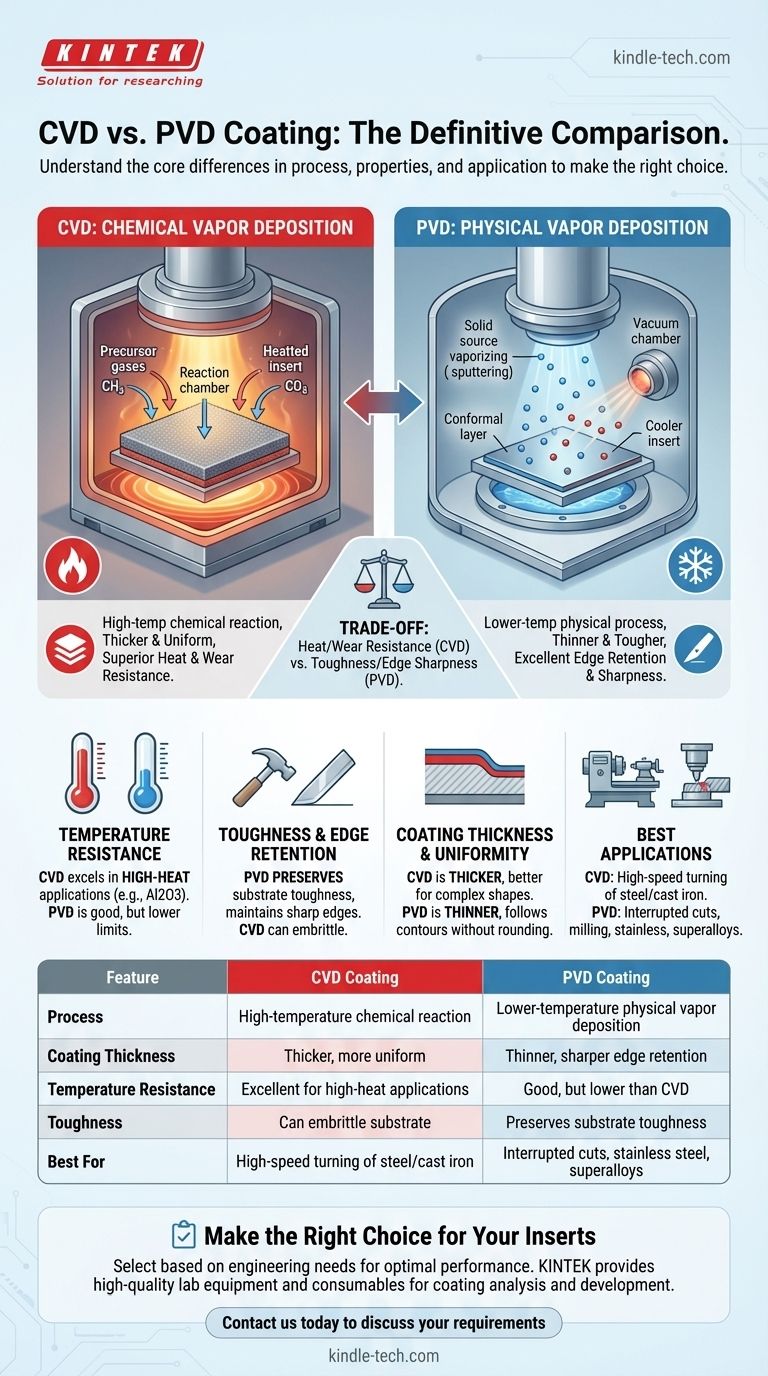

يكمن الفرق الأساسي بين طلاءات CVD و PVD في عملية تطبيقها والخصائص الناتجة. يستخدم الترسيب الكيميائي للبخار (CVD) تفاعلًا كيميائيًا عالي الحرارة لتشكيل طبقة سميكة ومقاومة للتآكل. في المقابل، يستخدم الترسيب الفيزيائي للبخار (PVD) عملية فيزيائية ذات درجة حرارة منخفضة لإنشاء طلاء أرق وأكثر متانة ونعومة.

إن الاختيار بينهما ليس مسألة أيهما أفضل بشكل عام، بل أيهما يمتلك الخصائص المناسبة لتطبيق تشغيل آلي معين. يعتمد الاختيار على المفاضلة بين مقاومة الحرارة والتآكل لـ CVD والمتانة وحدّة الحافة لـ PVD.

الآليات الأساسية: كيميائية مقابل فيزيائية

طريقة التطبيق هي مصدر جميع الاختلافات الرئيسية بين تقنيتي الطلاء هاتين. فهي تحدد درجة الحرارة، وهيكل الطلاء، وكيفية تفاعل الطلاء مع ركيزة الأداة.

الترسيب الكيميائي للبخار (CVD): تفاعل عالي الحرارة

يتضمن CVD إدخال غازات أولية متطايرة إلى غرفة حيث تتفاعل على سطح لقمة القطع الساخنة. يبني هذا التفاعل الكيميائي طبقة الطلاء طبقة تلو الأخرى.

تتطلب هذه العملية درجات حرارة عالية جدًا، وهو عامل حاسم. تكون الطلاءات الناتجة، خاصة تلك التي تستخدم أكسيد الألومنيوم (Al2O3)، صلبة جدًا ومستقرة كيميائيًا، مما يجعلها مثالية للبيئات عالية الحرارة.

الترسيب الفيزيائي للبخار (PVD): عملية خط البصر

PVD هي عملية فيزيائية بحتة تتم في فراغ. يتم تبخير مادة مصدر صلبة (من خلال طرق مثل التبخير أو الرش) وتنتقل الذرات في خط مستقيم لتترسب على سطح اللقمة.

نظرًا لأنها لا تعتمد على تفاعل كيميائي، يمكن إجراء PVD عند درجات حرارة أقل بكثير. يحافظ هذا على المتانة الكامنة لركيزة الكربيد ويسمح بمجموعة واسعة من مواد الطلاء.

مقارنة خصائص الأداء الرئيسية

تؤدي الاختلافات في عملية التطبيق مباشرة إلى مزايا وعيوب مميزة في بيئة التشغيل الآلي.

مقاومة درجة الحرارة والصلابة

تتفوق طلاءات CVD في تطبيقات درجات الحرارة العالية. يمنح استخدام مواد مثل Al2O3 استقرارًا حراريًا فائقًا ومقاومة للتآكل الكاشط، مما يجعلها الخيار القياسي للتشغيل الآلي عالي السرعة للحديد الزهر والفولاذ.

لطالما كانت طلاءات PVD، على الرغم من تحسنها المستمر، أقل فعالية عند أعلى درجات الحرارة التي تزدهر فيها طلاءات CVD.

المتانة واحتفاظ الحافة

PVD هو الفائز الواضح للتطبيقات التي تتطلب حافة قطع حادة ومتينة. لا تتسبب درجة حرارة المعالجة المنخفضة في هشاشة ركيزة الكربيد، مما يحافظ على متانتها الكامنة.

وهذا يجعل PVD مثاليًا للطحن أو النقر أو أي عملية تتضمن قطعًا متقطعة، حيث تتعرض حافة الأداة لضربات متكررة.

سمك الطلاء وتوحيده

ينشئ CVD طلاءات أكثر سمكًا وأكثر توحيدًا. تسمح الطبيعة الغازية للعملية بتغطية الأشكال الهندسية المعقدة، بما في ذلك الثقوب العميقة والجدران الداخلية، بتناسق ممتاز.

طلاءات PVD أرق وقد تكون أقل "قوة اختراق" في الميزات العميقة، لكنها توفر تغطية ممتازة على حواف القطع الحادة دون تقريبها.

الالتصاق وسلامة الركيزة

تعد درجة الحرارة المنخفضة لـ PVD ميزة كبيرة للحفاظ على سلامة ركيزة أداة القطع. فهي تتجنب احتمالية الهشاشة التي يمكن أن تحدث أثناء عملية CVD عالية الحرارة.

وهذا يجعل PVD خيارًا أكثر أمانًا للأدوات التي تكون فيها المتانة ومقاومة التكسير هي الشغل الشاغل.

فهم المفاضلات

لا توجد تقنية حل عالمي. إن إدراك قيودها هو المفتاح لاتخاذ قرار مستنير.

عامل التكلفة

غالبًا ما تكون CVD عملية أرخص، خاصة بالنسبة للكميات الكبيرة. فهي تسمح بتحميل عالي الكثافة في مفاعل الطلاء، مما يقلل من تكلفة الأداة الواحدة.

PVD أغلى بشكل عام بسبب تقنية الفراغ المعقدة والعملية الأكثر تعقيدًا لتحميل وتثبيت الأدوات داخل الغرفة.

حدود الركيزة

تحد الحرارة العالية لعملية CVD من استخدامها للركائز التي يمكنها تحملها دون فقدان خصائصها الميكانيكية. هذا هو السبب الرئيسي لاستخدام PVD لمواد الأدوات الحساسة للحرارة.

زحف التطبيق

بينما هذه الإرشادات قوية، تتقدم تقنية PVD بسرعة. يتم تطوير تركيبات طلاء PVD جديدة باستمرار تدفع إلى مجالات الأداء التي كانت تهيمن عليها CVD في السابق، مما يطمس الخطوط الفاصلة لبعض التطبيقات.

اتخاذ الخيار الصحيح للقمك

يجب أن يكون اختيارك مدفوعًا بالكامل بمتطلبات هدف التشغيل الآلي المحدد الخاص بك.

- إذا كان تركيزك الأساسي هو الخراطة أو الطحن عالي السرعة للفولاذ والحديد الزهر: اختر CVD لاستقراره الحراري الذي لا مثيل له ومقاومته للتآكل الكاشط عند درجات الحرارة العالية.

- إذا كان تركيزك الأساسي هو تشغيل الفولاذ المقاوم للصدأ، أو السبائك الفائقة، أو المواد غير الحديدية: اختر PVD لحافته الحادة والمتينة وسطحه الأكثر نعومة، مما يقلل من تراكم الحافة.

- إذا كان تركيزك الأساسي هو القطع المتقطع (مثل الطحن، التشكيل): اختر PVD للاستفادة من المتانة الفائقة للركيزة وتجنب التكسير.

- إذا كان تركيزك الأساسي هو الفعالية من حيث التكلفة لتطبيقات التآكل للأغراض العامة: غالبًا ما يوفر CVD حلاً اقتصاديًا أكثر مع حماية شاملة ممتازة.

من خلال فهم هذه المبادئ الأساسية، يمكنك اختيار طلاء بناءً على الاحتياجات الهندسية، مما يضمن الأداء الأمثل وعمر الأداة لتطبيقك.

جدول الملخص:

| الميزة | طلاء CVD | طلاء PVD |

|---|---|---|

| العملية | تفاعل كيميائي عالي الحرارة | ترسيب بخاري فيزيائي بدرجة حرارة منخفضة |

| سمك الطلاء | أكثر سمكًا، أكثر توحيدًا | أرق، احتفاظ بحافة أكثر حدة |

| مقاومة درجة الحرارة | ممتاز لتطبيقات الحرارة العالية | جيد، لكن أقل من CVD |

| المتانة | يمكن أن يسبب هشاشة الركيزة | يحافظ على متانة الركيزة |

| الأفضل لـ | الخراطة عالية السرعة للفولاذ/الحديد الزهر | القطع المتقطع، الفولاذ المقاوم للصدأ، السبائك الفائقة |

حسّن عملية التشغيل الآلي الخاصة بك باستخدام تقنية الطلاء المناسبة. يعد الاختيار بين طلاءات CVD و PVD أمرًا بالغ الأهمية لأداء الأداة وعمرها الافتراضي وفعاليتها من حيث التكلفة. تتخصص KINTEK في توفير معدات ومواد استهلاكية مخبرية عالية الجودة لتحليل وتطوير الطلاء، وتلبية الاحتياجات الدقيقة للمختبرات ومرافق التصنيع. دع خبراءنا يساعدونك في اختيار حل الطلاء المثالي لتطبيقك المحدد. اتصل بنا اليوم لمناقشة متطلباتك واكتشاف كيف يمكن لـ KINTEK تعزيز نتائجك التشغيلية.

دليل مرئي

المنتجات ذات الصلة

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- أدوات قطع الماس CVD الفارغة للتشغيل الدقيق

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

يسأل الناس أيضًا

- ما مدى سمك طلاء الماس CVD؟ الموازنة بين المتانة والإجهاد لتحقيق الأداء الأمثل

- ما هي الأنواع الثلاثة للطلاء؟ دليل للطلاءات المعمارية والصناعية والخاصة

- ما هي الأغشية المطلية بالماس؟ تعزيز المواد بطبقات فائقة الصلابة وشفافة

- كيف يتم طلاء الأدوات بالماس؟ تحقيق صلابة فائقة واحتكاك منخفض لأدواتك

- ما هو غشاء طلاء الماس؟ طبقة رقيقة من الماس لأداء فائق