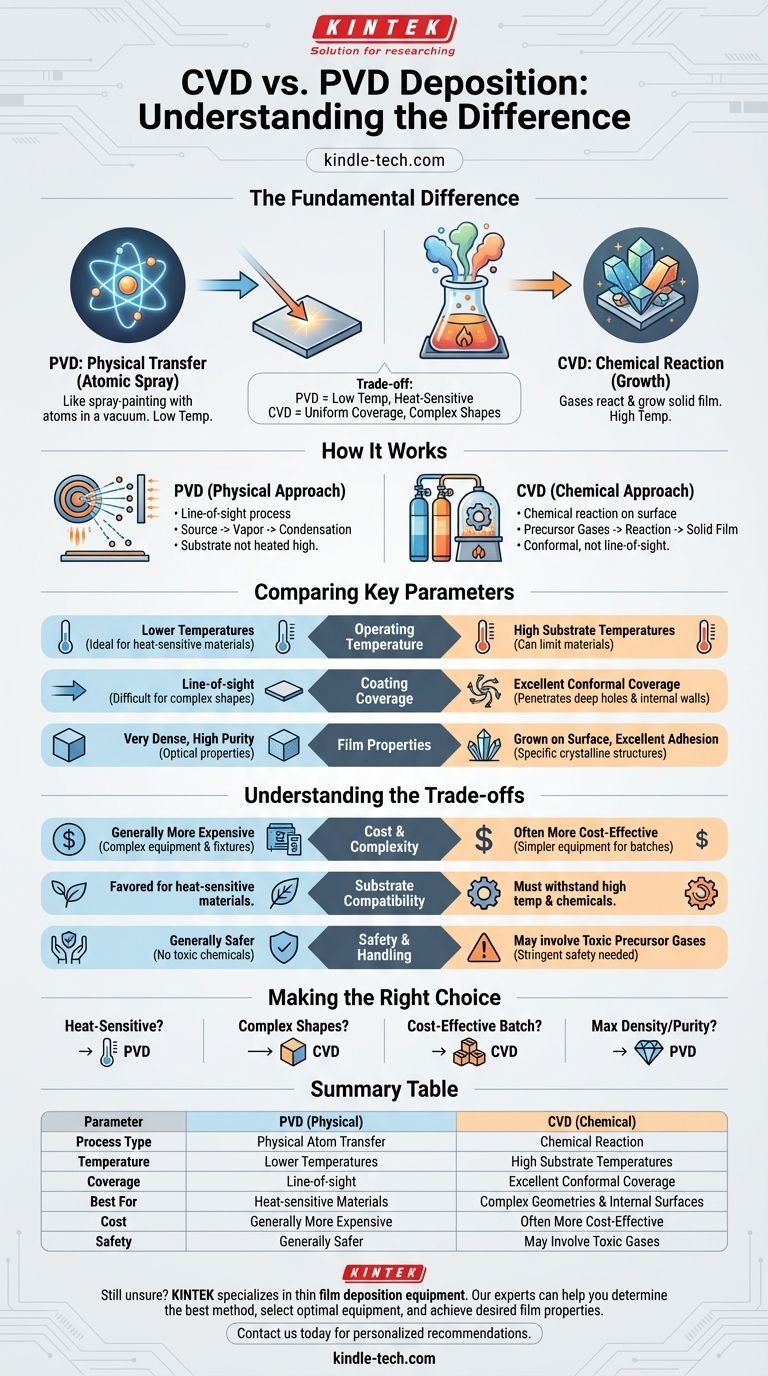

يكمن الاختلاف الأساسي بين الترسيب الكيميائي للبخار (CVD) والترسيب الفيزيائي للبخار (PVD) في كيفية نقل المادة إلى السطح. PVD هي عملية فيزيائية، مثل الرش بالطلاء باستخدام الذرات في الفراغ. في المقابل، CVD هي عملية كيميائية حيث تتفاعل الغازات و "تنمو" طبقة صلبة مباشرة على ركيزة مسخنة.

يعتمد الاختيار بين PVD و CVD على مفاضلة حاسمة: تستخدم PVD القوة الفيزيائية في درجات حرارة أقل، مما يجعلها مثالية للمكونات الحساسة للحرارة، بينما تستخدم CVD التفاعلات الكيميائية لتوفير تغطية ممتازة وموحدة للأشكال المعقدة، وغالباً بتكلفة أقل.

الآلية الأساسية: النقل الفيزيائي مقابل التفاعل الكيميائي

لاختيار الطريقة المناسبة، يجب عليك أولاً فهم كيفية عمل كل منها بشكل أساسي. الأسماء نفسها تكشف عن التمييز الجوهري.

كيف تعمل PVD: نهج فيزيائي

الترسيب الفيزيائي للبخار هو عملية خط الرؤية. وهي تعمل عن طريق تحويل مادة المصدر الصلبة أو السائلة إلى بخار بوسائل فيزيائية، مثل التسخين أو القصف (Sputtering).

ثم يسافر هذا البخار عبر حجرة التفريغ ويتكثف على الركيزة، مكوناً طبقة رقيقة. فكر في الأمر كعملية "رش طلاء ذري" حيث يتم نقل الذرات الفردية مادياً من المصدر إلى الهدف.

نظراً لأنها لا تعتمد على تفاعل كيميائي على الركيزة، فلا حاجة لتسخين الركيزة نفسها إلى درجات حرارة عالية.

كيف تعمل CVD: نهج كيميائي

يعتمد الترسيب الكيميائي للبخار على تفاعل كيميائي يحدث مباشرة على سطح الجزء الذي تريد طلاءه.

يتم إدخال غازات البادئة (Precursor gases) إلى حجرة التفاعل التي تحتوي على الركيزة المسخنة. توفر الحرارة الطاقة اللازمة لبدء التفاعل الكيميائي، مما يؤدي إلى تكوين مادة صلبة وترسيبها على الركيزة كطبقة رقيقة.

هذه العملية ليست خط رؤية. نظراً لأن غازات البادئة يمكن أن تتدفق حول الميزات المعقدة وتدخل إليها، فإن CVD جيدة بشكل استثنائي في إنشاء طلاءات موحدة.

مقارنة معلمات العملية الرئيسية

تؤدي الاختلافات في آلياتها الأساسية إلى خصائص عملية مختلفة جداً، مما يؤثر بشكل مباشر على ملاءمتها لتطبيقات محددة.

درجة حرارة التشغيل

تتطلب CVD عادةً درجات حرارة عالية للركيزة لدفع التفاعلات الكيميائية الضرورية. قد يحد هذا من أنواع المواد التي يمكن طلاؤها دون أن تتضرر أو تتغير.

تعمل PVD عموماً في درجات حرارة أقل بكثير. وهذا يجعلها الطريقة المفضلة لطلاء الركائز الحساسة للحرارة، مثل البلاستيك أو بعض السبائك المعدنية.

تغطية الطلاء والهندسة

تتفوق CVD في إنشاء طلاءات موحدة، أو متوافقة (conformal)، على الأجزاء ذات الأشكال الهندسية المعقدة. يمكن للغازات المتفاعلة أن تخترق الثقوب العميقة بسهولة وتغطي الجدران الداخلية بالتساوي.

PVD هي تقنية خط الرؤية. وهذا يجعل من الصعب تحقيق تغطية موحدة للأشكال المعقدة، حيث أن الأسطح التي لا تواجه مادة المصدر مباشرة ستتلقى القليل من الطلاء أو لا شيء على الإطلاق.

خصائص الفيلم

تميل طلاءات PVD إلى أن تكون كثيفة جداً، وغالباً ما يكون بها تكوين فراغات أقل مقارنة ببعض عمليات CVD. قد يكون هذا أمراً بالغ الأهمية للتطبيقات التي تتطلب نقاءً عالياً أو خصائص بصرية محددة.

يتم "نمو" أغشية CVD على السطح، مما قد يؤدي إلى التصاق ممتاز وهياكل بلورية محددة اعتماداً على معلمات العملية.

فهم المفاضلات

لا توجد طريقة متفوقة عالمياً. يعتمد الاختيار الأمثل دائماً على القيود والمتطلبات المحددة للتطبيق.

التكلفة والتعقيد

غالباً ما تكون CVD أكثر فعالية من حيث التكلفة للمعالجة الدفعية (Batch processing). يمكن أن تكون المعدات أبسط، وتوفر خصائص طلاء ممتازة على جميع أسطح الأداة دون تركيبات معقدة.

PVD هي عملية أكثر تكلفة بشكل عام. ويرجع ذلك غالباً إلى متطلبات التحميل والتثبيت الأكثر تعقيداً داخل حجرة التفريغ والمعدات المتطورة اللازمة لتوليد بخار المادة.

توافق الركيزة

يتأثر الاختيار بشدة بمادة الركيزة. يجب عليك مراعاة حساسية المادة لدرجة الحرارة، والتي غالباً ما تفضل PVD.

بالنسبة لـ CVD، يجب عليك التأكد من أن الركيزة متوافقة مع مواد البادئة الكيميائية ويمكنها تحمل درجة حرارة الترسيب المطلوبة.

السلامة والمناولة

تعتبر PVD عملية أكثر أماناً. فهي لا تتضمن عادةً مواد كيميائية سامة أو متطايرة، مما يبسط إجراءات المناولة والضوابط البيئية.

غالباً ما تستخدم عمليات CVD غازات بادئة تفاعلية، وسامة في بعض الأحيان. وهذا يستلزم بروتوكولات أمان وإجراءات مناولة أكثر صرامة.

اتخاذ الخيار الصحيح لتطبيقك

لاتخاذ قرار نهائي، قم بتقييم الهدف الأساسي لمشروعك مقابل نقاط القوة الأساسية لكل تقنية.

- إذا كان تركيزك الأساسي هو طلاء المواد الحساسة للحرارة: PVD هو الخيار الواضح بسبب درجات حرارة التشغيل المنخفضة بشكل ملحوظ.

- إذا كان تركيزك الأساسي هو طلاء الأشكال المعقدة أو الأسطح الداخلية بشكل موحد: فإن قدرة CVD على الطلاء المتوافق مع الأشكال الهندسية المعقدة لا مثيل لها.

- إذا كان تركيزك الأساسي هو الطلاء الدفعي الفعال من حيث التكلفة للأدوات المتينة: غالباً ما توفر CVD الحل الأكثر اقتصاداً مع تغطية ممتازة.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة أو نقاء للفيلم على شكل هندسي بسيط: يمكن أن توفر PVD جودة فيلم فائقة لهذه التطبيقات.

إن فهم هذا التمييز الأساسي بين النقل الفيزيائي والتفاعل الكيميائي يمكّنك من اختيار الأداة الدقيقة لتحديك الهندسي.

جدول ملخص:

| المعلمة | PVD (الترسيب الفيزيائي للبخار) | CVD (الترسيب الكيميائي للبخار) |

|---|---|---|

| نوع العملية | نقل الذرات الفيزيائي | تفاعل كيميائي على الركيزة |

| درجة الحرارة | درجات حرارة أقل | درجات حرارة عالية للركيزة |

| التغطية | خط الرؤية | تغطية متوافقة ممتازة |

| الأفضل لـ | المواد الحساسة للحرارة | الأشكال الهندسية المعقدة والأسطح الداخلية |

| التكلفة | أكثر تكلفة بشكل عام | غالباً أكثر فعالية من حيث التكلفة للدفعات |

| السلامة | أكثر أماناً بشكل عام | قد تتضمن غازات بادئة سامة |

هل ما زلت غير متأكد من طريقة الترسيب المناسبة لتطبيقك؟

تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية لعمليات ترسيب الأغشية الرقيقة. يمكن لخبرائنا مساعدتك في:

- تحديد ما إذا كانت PVD أو CVD تناسب متطلبات الركيزة والطلاء الخاصة بك بشكل أفضل

- اختيار المعدات المثلى لاحتياجات مختبرك المحددة

- ضمان تحقيق خصائص وأداء الفيلم المطلوب

اتصل بنا اليوم لمناقشة متطلبات مشروعك والحصول على توصيات مخصصة لتحديات الترسيب الخاصة بك. تواصل مع خبرائنا الآن!

دليل مرئي

المنتجات ذات الصلة

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- فرن أنبوبي مقسم 1200 درجة مئوية مع فرن أنبوبي مختبري من الكوارتز

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- فرن التلدين بالتفريغ الهوائي

يسأل الناس أيضًا

- لماذا تعتبر أنابيب الكربون النانوية مهمة في الصناعة؟ إطلاق العنان لأداء المواد من الجيل التالي

- ما هي طريقة المحفز العائم؟ دليل لإنتاج الأنابيب النانوية الكربونية (CNTs) عالية الإنتاجية

- ما هي عيوب الأنابيب النانوية؟ العقبات الأربع الرئيسية التي تحد من استخدامها في العالم الحقيقي

- ما هي تحديات الأنابيب النانوية الكربونية؟ التغلب على عقبات الإنتاج والتكامل

- كيف يؤثر التناظر الفراغي (Chirality) على أنابيب الكربون النانوية؟ إنه يحدد ما إذا كانت معدنية أم شبه موصلة