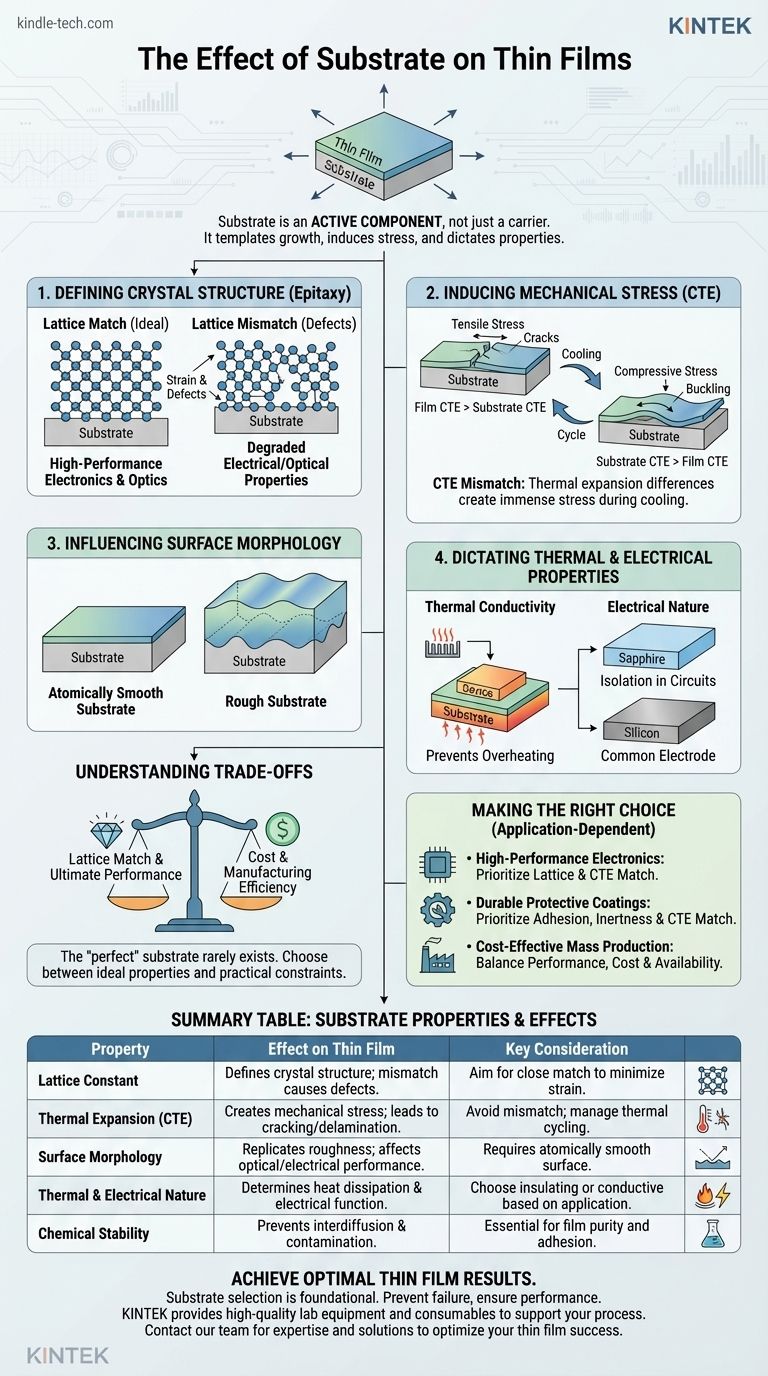

في تقنية الأغشية الرقيقة، لا تُعد الركيزة مجرد حامل سلبي، بل هي مكون نشط وحاسم يحدد بشكل أساسي بنية الفيلم النهائي وخصائصه وأدائه. يمتد تأثيرها من المستوى الذري، حيث تحدد الجودة البلورية للفيلم، إلى المستوى العياني، حيث يمكن أن تُحدث إجهادًا ميكانيكيًا يؤدي إلى فشل الجهاز. يُعد اختيار الركيزة قرارًا هندسيًا أساسيًا يمكن أن يحدد نجاح أو فشل عملية التصنيع بأكملها.

أهم ما يمكن استخلاصه هو: أن الفيلم الرقيق لا يوجد بمعزل عن غيره. فالركيزة تُشكل نمو الفيلم بنشاط، وتُحدث إجهادًا، وتُساهم في سلوكه الحراري والكهربائي العام، مما يجعل اختيار الركيزة لا يقل أهمية عن مادة الفيلم نفسها.

دور الركيزة: أكثر من مجرد أساس

إن التفكير في الركيزة على أنها مجرد دعم مادي هو تبسيط شائع. في الواقع، هي مشارك نشط في إنشاء الفيلم، حيث تؤثر خصائصها بشكل مباشر على جودة المنتج النهائي ووظيفته.

تحديد التركيب البلوري للفيلم

يعمل ترتيب الذرات في الركيزة كمخطط للفيلم الذي ينمو فوقها، وهي ظاهرة تُعرف باسم النمو فوقي التوضع (epitaxy).

عندما تتطابق المسافة الذرية للركيزة (ثابت الشبكة) بشكل وثيق مع مسافة مادة الفيلم، يمكن أن ينمو الفيلم بتركيب بلوري أحادي عالي التنظيم. وهذا هو السيناريو المثالي للأجهزة الإلكترونية والبصرية عالية الأداء.

إذا كان هناك عدم تطابق كبير في الشبكة، يُجبر الفيلم على التمدد أو الانضغاط ليتوافق مع الركيزة. يتم تخفيف هذه الطاقة المخزنة، أو الإجهاد، في النهاية عن طريق إنشاء عيوب مثل الانخلاعات، والتي تُقلل بشكل كبير من الخصائص الكهربائية والبصرية للفيلم.

إحداث إجهاد ميكانيكي

تحدث معظم عمليات ترسيب الأغشية الرقيقة في درجات حرارة مرتفعة. ومع تبريد النظام، ينكمش الفيلم والركيزة بمعدلات مختلفة وفقًا لمعاملات التمدد الحراري (CTE) الفريدة لكل منهما.

يُنشئ عدم التطابق في CTE إجهادًا ميكانيكيًا هائلاً. إذا انكمش الفيلم أكثر من الركيزة، فإنه يتعرض لإجهاد شد، مما قد يؤدي إلى التشقق. وإذا انكمشت الركيزة أكثر، يوضع الفيلم تحت إجهاد ضغط، مما قد يتسبب في انبعاج أو تقشير الفيلم.

التأثير على مورفولوجيا السطح

يُحدد السطح الأولي للركيزة الشكل النهائي للفيلم. أي خشونة أو تموج أو تلوث موجود مسبقًا على الركيزة سيتم تكراره أو حتى تضخيمه في الفيلم النامي.

بالنسبة لتطبيقات مثل المرايا أو رقائق أشباه الموصلات، فإن الركيزة الملساء على المستوى الذري أمر لا غنى عنه. تؤدي الركيزة الخشنة إلى فيلم خشن، مما يسبب مشاكل مثل تشتت الضوء في الطلاءات البصرية أو حدوث قصر في الدوائر في الأجهزة الإلكترونية.

تحديد الخصائص الحرارية والكهربائية

الركيزة جزء لا يتجزأ من بيئة تشغيل الجهاز النهائي. تحدد الموصلية الحرارية للركيزة مدى فعالية تبديد الحرارة المتولدة أثناء التشغيل. يمكن أن تؤدي الركيزة سيئة الاختيار إلى ارتفاع درجة الحرارة وفشل الجهاز قبل الأوان.

علاوة على ذلك، فإن الطبيعة الكهربائية للركيزة أساسية. تُستخدم ركيزة عازلة (مثل الياقوت أو الكوارتز) لعزل المكونات المختلفة في الدائرة، بينما يمكن أن تعمل الركيزة الموصلة (مثل رقاقة السيليكون) كقطب كهربائي مشترك.

فهم المفاضلات في اختيار الركيزة

نادرًا ما توجد الركيزة "المثالية". عملية الاختيار هي موازنة دقيقة بين الخصائص الفيزيائية المثالية وقيود التصنيع الواقعية مثل التكلفة والتوافر.

معضلة تطابق الشبكة مقابل التكلفة

قد تكون الركيزة ذات التطابق الشبكي شبه المثالي لفيلم معين فعالة بشكل استثنائي ولكنها باهظة الثمن أو يصعب تصنيعها. على سبيل المثال، نمو نيتريد الغاليوم (GaN) على ركيزة GaN نقية مثالي ولكنه مكلف.

وبالتالي، غالبًا ما يتنازل المهندسون باستخدام ركيزة أقل مثالية ولكنها أرخص بكثير، مثل السيليكون أو الياقوت، ثم يطورون طبقات عازلة معقدة للتحكم في الإجهاد والعيوب الناتجة. هذه هي مفاضلة أساسية بين الأداء المطلق وكفاءة التصنيع.

التوافق الحراري مقابل الوظائف

قد تجد ركيزة ذات تطابق ممتاز في CTE، مما يقلل من الإجهاد الحراري. ومع ذلك، قد يكون لتلك الركيزة نفسها خصائص كهربائية خاطئة (على سبيل المثال، كونها موصلة عندما تحتاج إلى عازل) أو تكون متفاعلة كيميائيًا مع مادة الفيلم الخاصة بك في درجات حرارة عالية.

التفاعل الكيميائي والانتشار البيني

في درجات الحرارة العالية المستخدمة في العديد من تقنيات الترسيب، تكون الذرات شديدة الحركة. من الممكن أن تنتشر الذرات من الركيزة إلى الفيلم الرقيق، أو العكس، مما يؤدي إلى إنشاء طبقة بينية غير مقصودة.

يمكن أن يؤدي هذا الانتشار البيني إلى تلوث الفيلم، وتغيير خصائصه، وإنشاء حدود ضعيفة عرضة لفشل الالتصاق. لذلك يجب أن يأخذ اختيار الركيزة في الاعتبار الاستقرار الكيميائي عند درجات حرارة المعالجة المقصودة.

اتخاذ القرار الصحيح لتطبيقك

يتطلب اختيار الركيزة الصحيحة تحديد هدفك الأساسي أولاً. الخيار الأمثل دائمًا ما يعتمد على السياق.

- إذا كان تركيزك الأساسي على الإلكترونيات أو البصريات عالية الأداء: أعطِ الأولوية لركيزة ذات أقرب تطابق شبكي ممكن ومعامل تمدد حراري لنمو فيلم بلوري أحادي منخفض العيوب.

- إذا كان تركيزك الأساسي على الطلاءات الواقية المتينة: أعطِ الأولوية للالتصاق القوي، والخمول الكيميائي، وتطابق CTE الذي يمنع التشقق أو التقشير تحت الدورات الحرارية.

- إذا كان تركيزك الأساسي على الإنتاج الضخم الفعال من حيث التكلفة: حدد ركيزة توفر توازنًا مقبولًا بين الأداء والتكلفة والتوافر، وكن مستعدًا لتطوير حلول للتخفيف من أوجه القصور المادية فيها.

إن التعامل مع الركيزة كعنصر أساسي في تصميمك، وليس مجرد حامل، هو المفتاح لهندسة الأغشية الرقيقة القابلة للتنبؤ والناجحة.

جدول الملخص:

| خاصية الركيزة | التأثير على الفيلم الرقيق | الاعتبار الرئيسي |

|---|---|---|

| ثابت الشبكة | يحدد التركيب البلوري عبر النمو فوقي التوضع؛ عدم التطابق يسبب عيوبًا. | الهدف هو تطابق وثيق لتقليل الإجهاد والانخلاعات. |

| التمدد الحراري (CTE) | يُنشئ إجهادًا ميكانيكيًا (شد/ضغط) أثناء التبريد. | يمكن أن يؤدي عدم التطابق إلى التشقق أو الانبعاج أو التقشير. |

| مورفولوجيا السطح | يكرر الخشونة، مما يؤثر على الأداء البصري والكهربائي. | يتطلب سطحًا أملسًا على المستوى الذري للأفلام عالية الجودة. |

| الطبيعة الحرارية والكهربائية | يحدد تبديد الحرارة والعزل/التوصيل الكهربائي. | اختر عازلًا (مثل الياقوت) أو موصلًا (مثل السيليكون) بناءً على التطبيق. |

| الاستقرار الكيميائي | يمنع الانتشار البيني والتلوث في درجات الحرارة العالية. | ضروري للحفاظ على نقاء الفيلم والالتصاق القوي. |

حقق أفضل نتائج للأغشية الرقيقة باختيار الركيزة المناسبة

يُعد اختيار الركيزة قرارًا أساسيًا يؤثر بشكل مباشر على جودة وأداء وموثوقية أجهزة الأغشية الرقيقة لديك. يمنع الاختيار الصحيح مشاكل مثل الفشل الناتج عن الإجهاد، وضعف التبلور، والتلوث.

تتخصص KINTEK في توفير معدات ومواد استهلاكية عالية الجودة للمختبرات لدعم عملية تصنيع الأغشية الرقيقة بالكامل. سواء كنت تقوم بتطوير إلكترونيات عالية الأداء، أو طلاءات متينة، أو مكونات منتجة بكميات كبيرة وفعالة من حيث التكلفة، فإننا نقدم حلولًا لتلبية احتياجاتك الخاصة بالركيزة والمعالجة.

دع خبرتنا ترشدك إلى النجاح. اتصل بفريقنا اليوم لمناقشة متطلبات تطبيقك واكتشاف كيف يمكننا مساعدتك في اختيار الركيزة المثالية وتحسين عمليات الأغشية الرقيقة لديك للحصول على نتائج فائقة.

دليل مرئي

المنتجات ذات الصلة

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- فرن التلدين بالتفريغ الهوائي

يسأل الناس أيضًا

- لماذا تعتبر أنابيب الكربون النانوية مهمة في الصناعة؟ إطلاق العنان لأداء المواد من الجيل التالي

- ما هي وظيفة معدات الترسيب الكيميائي للبخار (CVD) في الطلاءات المعدلة بالروديوم؟ تحقيق الانتشار العميق والدقة المجهرية

- كيف يؤثر التناظر الفراغي (Chirality) على أنابيب الكربون النانوية؟ إنه يحدد ما إذا كانت معدنية أم شبه موصلة

- ما هي طرق إنتاج أنابيب الكربون النانوية؟ الترسيب الكيميائي للبخار القابل للتطوير مقابل تقنيات المختبر عالية النقاء

- ما هي المزايا الرئيسية للترسيب الكيميائي للبخار (CVD)؟ تحقيق طلاء دقيق للأشكال الهندسية المعقدة