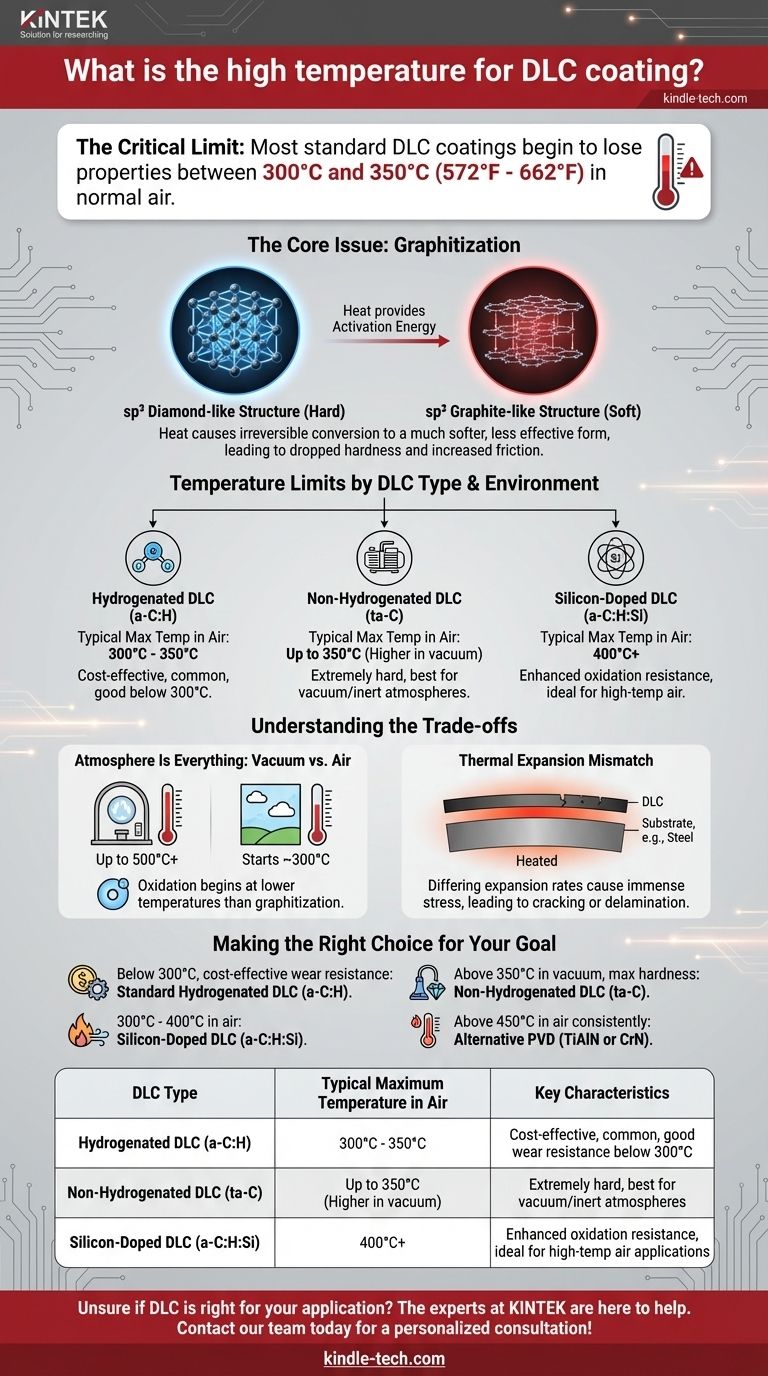

الإجابة المختصرة هي أن معظم طلاءات DLC (الكربون الشبيه بالماس) القياسية تبدأ في فقدان خصائصها الحيوية بين 300 درجة مئوية و 350 درجة مئوية (572 درجة فهرنهايت - 662 درجة فهرنهايت) عند التشغيل في جو هوائي عادي. ومع ذلك، فإن هذا الحد الأقصى لدرجة الحرارة ليس رقمًا واحدًا؛ فهو يختلف بشكل كبير بناءً على النوع المحدد من DLC وبيئة التشغيل، مع بعض التركيبات المتقدمة التي تظل مستقرة عند أكثر من 500 درجة مئوية في الفراغ.

المشكلة الأساسية هي الاستقرار الحراري. تأتي الصلابة الاستثنائية والاحتراق المنخفض لطلاء DLC من بنيته الذرية "الشبيهة بالماس". توفر الحرارة الطاقة اللازمة لتفكك هذه البنية وتحولها إلى شكل "شبيه بالجرافيت" أكثر ليونة وأقل فعالية، مما يؤثر بشكل أساسي على أدائها.

لماذا تحد درجة الحرارة من أداء DLC

لفهم ما إذا كان DLC مناسبًا لتطبيقك، يجب عليك أولاً فهم ما يحدث على المستوى الذري عندما يصبح الطلاء ساخنًا. ترتبط القيمة الكاملة للطلاء بترتيب معين لذرات الكربون المعرضة للحرارة.

الأساس: روابط الكربون sp³ مقابل sp²

طلاء DLC هو مزيج من نوعين من روابط الكربون. روابط sp³ هي الروابط القوية والصلبة التي تمنح الماس صلابته الشديدة. روابط sp² هي الروابط المستوية التي تسمح لطبقات الجرافيت بالانزلاق بسهولة، مما يجعلها مادة تشحيم صلبة جيدة.

النسبة العالية من روابط sp³ هي ما يمنح طلاء DLC صلابته ومقاومته للتآكل "الشبيهة بالماس". الهدف هو زيادة محتوى sp³ هذا والحفاظ عليه.

آلية الفشل: التحول إلى الجرافيت

بنية الماس sp³ عالية الطاقة هي بنية شبه مستقرة، مما يعني أنها مستقرة ولكنها ليست في أدنى حالة طاقة ممكنة. بنية الجرافيت sp² أكثر استقرارًا من منظور ديناميكي حراري.

عندما تضيف حرارة كافية، فإنك توفر طاقة التنشيط لذرات الكربون لإعادة ترتيب نفسها من حالة sp³ المرغوبة إلى حالة sp² الأكثر استقرارًا. تسمى عملية التحويل غير القابلة للعكس هذه التحول إلى الجرافيت.

التأثير على الخصائص الرئيسية

بمجرد بدء التحول إلى الجرافيت، يتدهور أداء الطلاء بسرعة.

سترى انخفاضًا كبيرًا في الصلابة ومقاومة التآكل. وفي الوقت نفسه، غالبًا ما يزداد معامل الاحتكاك، مما يلغي فوائد الاحتكاك المنخفض التي تم اختيار الطلاء من أجلها. يتوقف الطلاء فعليًا عن أن يكون "شبيهًا بالماس".

حدود درجة الحرارة حسب نوع DLC

ليست كل أنواع DLC متساوية. تخلق المواد المضافة وطرق التصنيع فئات مختلفة، لكل منها ميزانية حرارية مميزة.

DLC المهدرج (a-C:H)

هذا هو النوع الأكثر شيوعًا وفعالية من حيث التكلفة من DLC. ومع ذلك، فإن الهيدروجين المدمج في البنية يجعله أقل استقرارًا حراريًا.

تبدأ هذه الطلاءات عادة في التدهور حوالي 300 درجة مئوية إلى 350 درجة مئوية. يعزز وجود الهيدروجين التحويل إلى بنية الجرافيت sp² عند درجات حرارة أقل.

DLC غير المهدرج (ta-C)

يتم إنشاء الكربون غير المتبلور رباعي الأوجه (ta-C) بدون هيدروجين ويحتوي على نسبة عالية جدًا من روابط sp³، مما يجعله أحد أصلب أنواع DLC.

يمنحه عدم وجود الهيدروجين استقرارًا حراريًا أعلى. في الفراغ أو الجو الخامل، يمكن أن تكون طلاءات ta-C مستقرة حتى 550 درجة مئوية أو حتى 600 درجة مئوية.

DLC المخدر (مثل a-C:H:Si أو a-C:H:W)

لتحسين المقاومة الحرارية والأكسدة، يمكن إضافة عناصر أخرى إلى مصفوفة DLC. السيليكون (Si) هو مادة مضافة شائعة وفعالة.

يشكل DLC المخدر بالسيليكون (الذي غالبًا ما يكتب على أنه a-C:H:Si) طبقة تخميل من السيليكا (شبيهة بالزجاج) عند التسخين في الهواء، مما يساعد على حماية بنية الكربون الأساسية. يمكن أن يدفع هذا درجة حرارة التشغيل الفعالة في الهواء إلى 400 درجة مئوية أو أعلى. يمكن أن تعدل المواد المضافة المعدنية الأخرى مثل التنجستن (W) أو التيتانيوم (Ti) الأداء أيضًا.

فهم المقايضات

الحد الأقصى المطلق لدرجة الحرارة هو جزء فقط من القصة. السياق التشغيلي حاسم بنفس القدر.

الجو هو كل شيء: الفراغ مقابل الهواء

غالبًا ما تُذكر حدود درجة الحرارة التي نوقشت حتى الآن للأداء في الفراغ أو الغاز الخامل. يؤدي التشغيل في الهواء العادي إلى إدخال الأكسجين، مما يخلق وضع فشل جديد: الأكسدة.

يمكن أن تبدأ الأكسدة عند درجات حرارة أقل من التحول إلى الجرافيت. هذا هو السبب في أن طلاء ta-C المستقر حتى 600 درجة مئوية في الفراغ قد يفشل بالقرب من 350 درجة مئوية في الهواء. غالبًا ما تصبح مقاومة الأكسدة، وليس مجرد الانهيار الحراري، هي العامل المحدد.

عدم تطابق التمدد الحراري

تتسبب درجات الحرارة العالية في تمدد المواد. سيتمدد طلاء DLC والمادة الأساسية (مثل الفولاذ والألومنيوم) بمعدلات مختلفة بالتأكيد.

يولد هذا التباين في معامل التمدد الحراري (CTE) إجهادًا هائلاً عند الواجهة بين الطلاء والجزء. يمكن أن يتسبب هذا الإجهاد في تشقق الطلاء أو تقشره أو انفصاله بالكامل، حتى لو لم يحدث التحول إلى الجرافيت.

اتخاذ الخيار الصحيح لهدفك

يتطلب اختيار الطلاء الصحيح مطابقة التركيبة وقيودها مع بيئة التشغيل المحددة الخاصة بك.

- إذا كان تركيزك الأساسي هو مقاومة التآكل الفعالة من حيث التكلفة في التطبيقات التي تقل عن 300 درجة مئوية: فإن DLC المهدرج القياسي (a-C:H) هو خيار ممتاز وشائع الاستخدام.

- إذا كان تركيزك الأساسي هو الأداء في الهواء بين 300 درجة مئوية و 400 درجة مئوية: فإن DLC المخدر بالسيليكون (a-C:H:Si) هو المرشح الأكثر منطقية للبحث.

- إذا كان تركيزك الأساسي هو أقصى صلابة وأداء في الفراغ فوق 350 درجة مئوية: فإن طلاء الكربون غير المتبلور رباعي الأوجه غير المهدرج (ta-C) هو الخيار الأفضل.

- إذا كان تطبيقك يعمل باستمرار في الهواء فوق 450 درجة مئوية: فمن المحتمل أن يكون DLC هو التقنية الخاطئة، ويجب عليك تقييم طلاءات PVD البديلة مثل نيتريد التيتانيوم والألومنيوم (TiAlN) أو نيتريد الكروم (CrN).

في النهاية، يعتمد التطبيق الناجح على فهم واضح لتحدياتك الحرارية والبيئية المحددة.

جدول الملخص:

| نوع DLC | أقصى درجة حرارة نموذجية في الهواء | الخصائص الرئيسية |

|---|---|---|

| DLC المهدرج (a-C:H) | 300 درجة مئوية - 350 درجة مئوية | فعال من حيث التكلفة، شائع، مقاومة جيدة للتآكل أقل من 300 درجة مئوية |

| DLC غير المهدرج (ta-C) | حتى 350 درجة مئوية (أعلى في الفراغ) | صلب للغاية، الأفضل للأجواء الفراغية/الخاملة |

| DLC المخدر بالسيليكون (a-C:H:Si) | 400 درجة مئوية+ | مقاومة أكسدة محسنة، مثالي لتطبيقات الهواء ذات درجة الحرارة العالية |

هل أنت غير متأكد مما إذا كان DLC مناسبًا لتطبيقك عالي الحرارة؟ خبراء KINTEK هنا للمساعدة. نحن متخصصون في معدات ومستهلكات المختبرات، بما في ذلك حلول الطلاء المتقدمة. يمكننا مساعدتك في اختيار نوع DLC الأمثل أو الطلاء البديل لضمان أقصى أداء ومتانة لتحدياتك الحرارية والبيئية المحددة. اتصل بفريقنا اليوم للحصول على استشارة شخصية!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- فرن الجرافيت بالفراغ المستمر

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

- فرن أنبوبي معملي عمودي

يسأل الناس أيضًا

- ما هو الإجهاد المسموح به لأنبوب الكوارتز؟ فهم طبيعته الهشة وحدوده العملية

- كيف تسهل أفران الأنابيب ذات درجات الحرارة العالية أو الأفران الدوارة تجديد الكربون المنشط المستهلك؟

- ما هي وظيفة الفرن الأنبوبي عالي الحرارة في استعادة هيدروكسيد الانصهار القلوي؟ التحكم الدقيق في درجة الحرارة

- كيف تسهل أفران الأنابيب المقسمة عموديًا والسخانات المسبقة عملية الأكسدة فوق الحرجة بالماء (SCWO)؟ تحقيق الأكسدة المثلى للمياه فوق الحرجة

- كيف يؤثر الفرن الأنبوبي أحادي المنطقة على طلاءات كربيد السيليكون؟ إتقان ترسيب البخار الكيميائي (CVD) وصلابة المواد