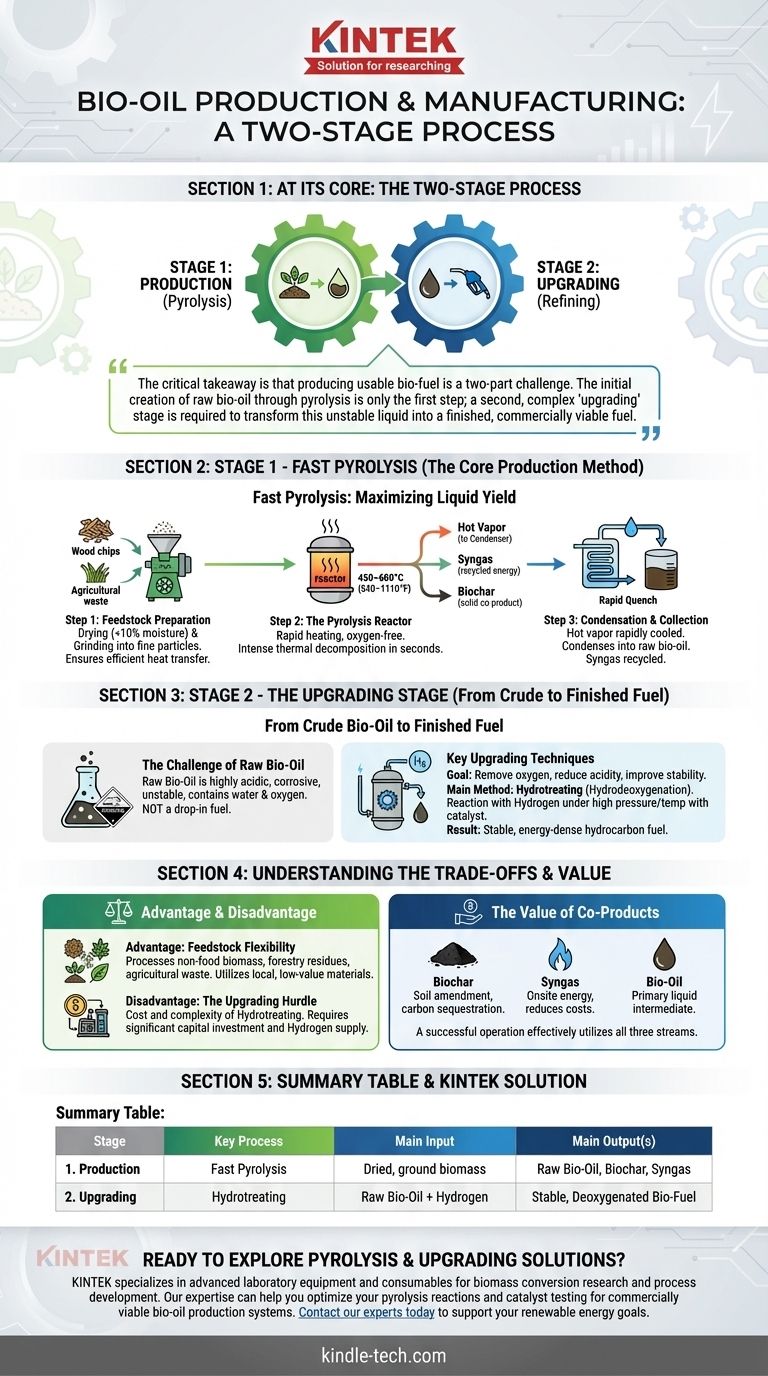

في جوهرها، عملية إنتاج الزيت الحيوي هي عملية من مرحلتين. أولاً، يتم تسخين الكتلة الحيوية مثل الخشب أو النفايات الزراعية بسرعة في بيئة خالية من الأكسجين في عملية تسمى التحلل الحراري، والتي تحولها إلى بخار. ثم يتم تبريد هذا البخار وتكثيفه بسرعة ليتحول إلى سائل يعرف بالزيت الحيوي الخام أو زيت التحلل الحراري.

الخلاصة المهمة هي أن إنتاج الوقود الحيوي القابل للاستخدام يمثل تحديًا من جزأين. إن الإنشاء الأولي للزيت الحيوي الخام من خلال التحلل الحراري هو الخطوة الأولى فقط؛ تتطلب مرحلة "ترقية" ثانية ومعقدة لتحويل هذا السائل غير المستقر إلى وقود نهائي قابل للتسويق تجاريًا.

طريقة الإنتاج الأساسية: التحلل الحراري السريع

التحلل الحراري السريع هو التقنية المركزية لتحويل الكتلة الحيوية الصلبة إلى زيت حيوي سائل. تم تصميم العملية بأكملها لزيادة إنتاج السائل إلى أقصى حد عن طريق تسخين المادة الخام بسرعة فائقة ثم تبريد الأبخرة الناتجة بنفس السرعة.

الخطوة 1: تحضير المواد الخام

قبل دخول المفاعل، يجب تحضير الكتلة الحيوية الخام. يتضمن ذلك تجفيف المادة إلى محتوى رطوبة منخفض (عادة أقل من 10%) وطحنها إلى جزيئات دقيقة وموحدة.

التحضير المناسب أمر بالغ الأهمية لضمان كفاءة نقل الحرارة والتفاعلات الكيميائية المتسقة داخل مفاعل التحلل الحراري.

الخطوة 2: مفاعل التحلل الحراري

تُغذى الكتلة الحيوية المحضرة في مفاعل يتم تسخينه إلى 450-600 درجة مئوية (840-1110 درجة فهرنهايت) في غياب شبه كامل للأكسجين. تتسبب الحرارة الشديدة في التحلل الحراري، مما يؤدي إلى تكسير البوليمرات المعقدة في الكتلة الحيوية في غضون ثوانٍ.

ينتج عن هذا التحلل السريع ثلاثة منتجات أساسية: بخار ساخن (يصبح زيتًا حيويًا)، وغازات غير قابلة للتكثيف (غاز التوليف)، ومادة صلبة غنية بالكربون (الفحم الحيوي).

الخطوة 3: التكثيف والجمع

يتم توجيه تيار البخار الساخن على الفور بعيدًا عن الفحم الصلب ويمر عبر مكثف. هنا، يتم تبريده بسرعة (إخماده)، مما يتسبب في تحول الأجزاء القابلة للتكثيف من البخار إلى سائل داكن وكثيف.

هذا السائل هو الزيت الحيوي الخام. غالبًا ما يتم إعادة تدوير الغازات غير القابلة للتكثيف لتوفير الطاقة اللازمة لتسخين المفاعل، مما يجعل العملية أكثر كفاءة في استخدام الطاقة.

من الزيت الحيوي الخام إلى الوقود النهائي: مرحلة الترقية

السائل الذي يتم جمعه مباشرة من عملية التحلل الحراري ليس وقودًا "جاهزًا للاستخدام". إنه منتج وسيط يتطلب معالجة كبيرة قبل أن يمكن استخدامه في المحركات التقليدية أو المصافي.

تحدي الزيت الحيوي الخام

الزيت الحيوي الخام حمضي للغاية، ومسبب للتآكل، وغير مستقر. يحتوي على كمية كبيرة من الماء (15-30%) والأكسجين، مما يجعله مختلفًا كيميائيًا عن وقود الهيدروكربون التقليدي.

إذا تُرك دون معالجة، فسوف يتكاثف ويمكن أن ينفصل طوريًا بمرور الوقت، مما يجعل تخزينه ونقله صعبًا.

تقنيات الترقية الرئيسية

تهدف الترقية إلى إزالة الأكسجين، وتقليل الحموضة، وتحسين استقرار الزيت. الطريقة الأكثر شيوعًا هي المعالجة الهيدروجينية (أو إزالة الأكسجين بالهيدروجين).

في هذه العملية، يتفاعل الزيت الحيوي مع غاز الهيدروجين تحت ضغط ودرجة حرارة عالية في وجود محفز. يؤدي هذا إلى إزالة ذرات الأكسجين (على شكل ماء) وتشبع الروابط الكيميائية غير المستقرة، مما ينتج عنه وقود هيدروكربوني أكثر استقرارًا وكثافة طاقية مشابه للديزل أو البنزين.

فهم المقايضات

على الرغم من أنها واعدة، إلا أن مسار التحلل الحراري إلى الزيت الحيوي ينطوي على تحديات تقنية واقتصادية واضحة يجب أخذها في الاعتبار.

الميزة: مرونة المواد الخام

إحدى الفوائد الرئيسية للتحلل الحراري هي قدرته على معالجة مجموعة واسعة من الكتلة الحيوية غير الغذائية. يشمل ذلك مخلفات الغابات، والنفايات الزراعية (مثل سيقان الذرة)، والمحاصيل المخصصة للطاقة.

تتيح هذه المرونة إنتاج الزيت الحيوي باستخدام مواد محلية متوفرة وذات قيمة منخفضة، وتجنب المنافسة مع إنتاج الغذاء.

العيوب: عقبة الترقية

العقبة الرئيسية هي تكلفة وتعقيد الترقية. تتطلب المعالجة الهيدروجينية استثمارًا رأسماليًا كبيرًا لمفاعلات الضغط العالي وإمدادًا مستمرًا بالهيدروجين، والذي غالبًا ما يتم إنتاجه من الغاز الطبيعي.

تعد كفاءة وتكلفة خطوة الترقية هذه أهم العوامل التي تحدد الجدوى الاقتصادية لمنشأة الزيت الحيوي.

قيمة المنتجات المشتركة

لا ينتج التحلل الحراري الزيت فقط. يعتبر الفحم الحيوي الصلب منتجًا مشتركًا قيمًا يمكن بيعه كمحسن للتربة لتحسين الخصوبة وعزل الكربون.

كما ذكرنا، يوفر تيار غاز التوليف الطاقة في الموقع، مما يقلل من تكاليف الطاقة الخارجية ويحسن البصمة الكربونية للعملية بشكل عام. يجب على العملية الناجحة أن تستخدم جميع التدفقات الثلاثة الناتجة بفعالية.

اتخاذ الخيار الصحيح لهدفك

يعتمد تقييمك لعملية الزيت الحيوي بالكامل على هدفك.

- إذا كان تركيزك الأساسي على إمكانات الطاقة المتجددة: أدرك أن التحلل الحراري هو تقنية قوية لتحويل الكتلة الحيوية الضخمة وذات القيمة المنخفضة إلى سائل وسيط كثيف الطاقة وقابل للنقل.

- إذا كان تركيزك الأساسي على الاستثمار التكنولوجي: ركز اهتمامك بالكامل تقريبًا على تكلفة وكفاءة وقابلية التوسع في عملية الترقية الخلفية، حيث أن هذا هو المفتاح لإنتاج وقود قابل للتداول وجاهز للسوق.

- إذا كان تركيزك الأساسي على هندسة العمليات: يكمن مفتاح النظام الفعال في تحسين نقل الحرارة في المفاعل وتطوير استراتيجية متكاملة لاستخدام جميع المخرجات الثلاثة: الزيت، والفحم الحيوي، وغاز التوليف.

فهم هذه العملية المكونة من جزأين، التحلل الحراري والترقية، هو المفتاح لتقييم الإمكانات الحقيقية لأي تقنية زيت حيوي.

جدول الملخص:

| المرحلة | العملية الرئيسية | المدخلات الرئيسية | المخرجات الرئيسية |

|---|---|---|---|

| 1. الإنتاج | التحلل الحراري السريع | كتلة حيوية مجففة ومطحونة (خشب، نفايات زراعية) | زيت حيوي خام، فحم حيوي، غاز التوليف |

| 2. الترقية | المعالجة الهيدروجينية (إزالة الأكسجين بالهيدروجين) | زيت حيوي خام + هيدروجين | وقود حيوي مستقر ومنزوع الأكسجين |

هل أنت مستعد لاستكشاف حلول التحلل الحراري والترقية لمشروع الوقود الحيوي الخاص بك؟ تتخصص KINTEK في المعدات المخبرية المتقدمة والمواد الاستهلاكية لأبحاث تحويل الكتلة الحيوية وتطوير العمليات. يمكن لخبرتنا أن تساعدك على تحسين تفاعلات التحلل الحراري واختبار المحفزات لإنشاء أنظمة إنتاج زيت حيوي فعالة وقابلة للتسويق تجاريًا. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم أهدافك في مجال الطاقة المتجددة.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوب دوار مقسم متعدد مناطق التسخين

- فرن أنبوب دوار مستمر محكم الغلق بالشفط فرن أنبوب دوار

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

- فرن أنبوب دوار مائل فراغي للمختبر فرن أنبوب دوار

- فرن دوار كهربائي صغير لإعادة تنشيط الكربون المنشط

يسأل الناس أيضًا

- كيف تضمن أفران الأنابيب أو أفران الصهر الدقة القياسية الوزنية أثناء التخليق؟ إتقان Li4GeO4 و Li4VO4

- ما هي عملية إنتاج الزركونيوم؟ من الخام إلى المعدن والسيراميك عالي الأداء

- ما هي درجة حرارة فرن ذي موقد دوار؟ ابحث عن الحرارة المناسبة لعمليتك

- كيف يتم تصنيف أفران الأنابيب بناءً على اتجاه الأنبوب؟ اختر التصميم المناسب لعمليتك

- عند أي درجة حرارة يبدأ تفحم الخشب؟ التحكم في العملية لإنتاج الفحم الحيوي، أو الزيت الحيوي، أو الغاز الاصطناعي