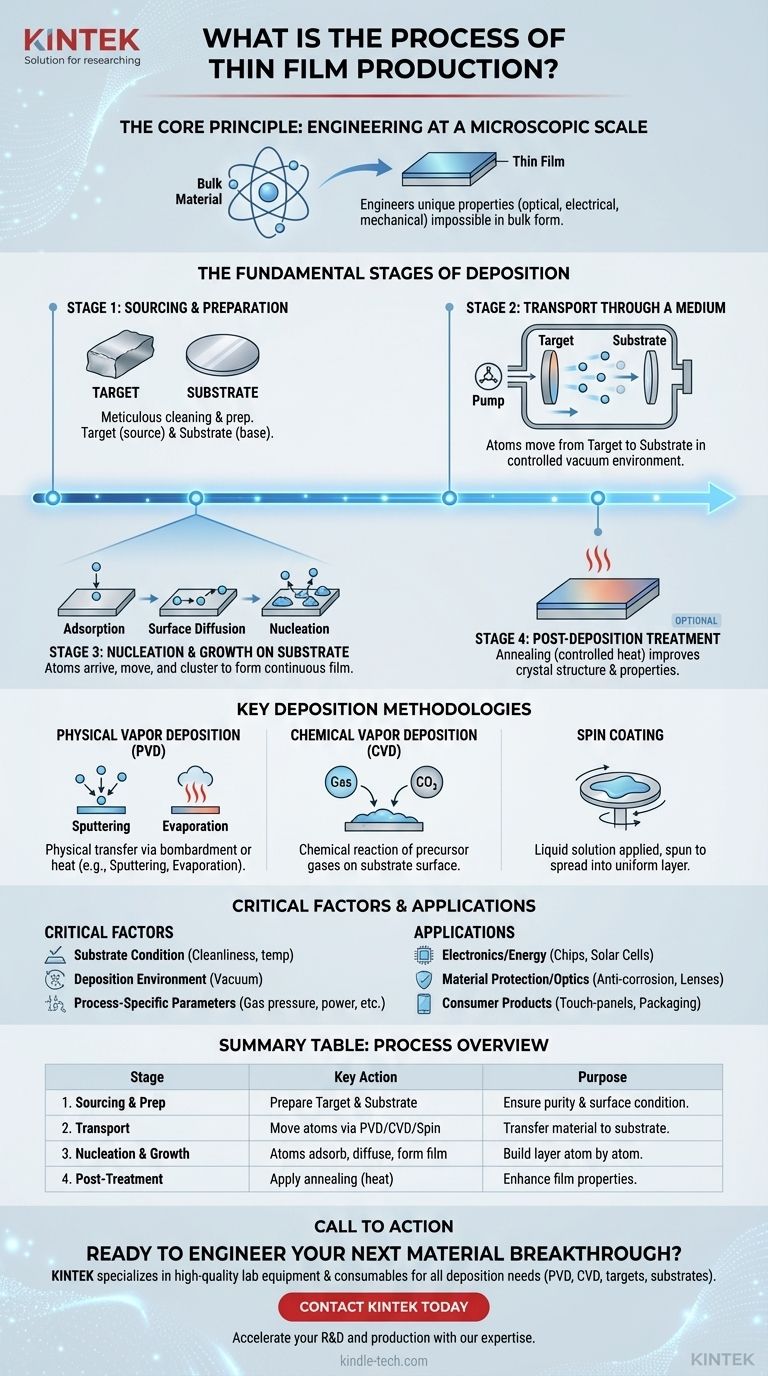

في جوهرها، إنتاج الغشاء الرقيق هو عملية خاضعة لرقابة عالية حيث يتم نقل مادة مصدر، تُعرف بالهدف، عبر وسط مثل الفراغ وتُرسب ذرة بذرة على سطح يُسمى الركيزة. تتضمن هذه العملية عادةً تحضير المادة المصدر والركيزة، وتنفيذ الترسيب باستخدام تقنية محددة، وأحيانًا تطبيق معالجة لاحقة مثل التسخين لتحسين الخصائص النهائية للفيلم.

المبدأ الأساسي ليس مجرد طلاء سطح، بل هندسة مادة جديدة على نطاق مجهري. من خلال التحكم في عملية الترسيب بدقة بالغة، يمكننا إنشاء أغشية ذات خصائص بصرية وكهربائية وميكانيكية فريدة يستحيل تحقيقها في شكل المادة الكتلية.

المراحل الأساسية للترسيب

يمكن تقسيم إنشاء الغشاء الرقيق إلى سلسلة من المراحل الأساسية والمتسلسلة. كل خطوة حاسمة لتحقيق السماكة والتركيب والجودة الشاملة المرغوبة للطبقة النهائية.

المرحلة 1: التوريد والتحضير

قبل أن يبدأ الترسيب، يجب تحضير كل من المادة المصدر والسطح المستهدف بدقة.

الـ هدف هو المادة المصدر النقية – سواء كانت معدنًا أو سبيكة أو بوليمر – التي ستشكل الفيلم. الـ ركيزة هي المادة الأساسية (مثل رقاقة السيليكون أو لوح زجاجي) التي سينمو عليها الفيلم.

المرحلة 2: النقل عبر وسط

الخطوة التالية هي نقل الذرات أو الجزيئات من الهدف إلى الركيزة. هذه هي المرحلة المحددة للعملية وتتم باستخدام مجموعة متنوعة من التقنيات داخل بيئة خاضعة للرقابة، غالبًا غرفة تفريغ.

آلية النقل هذه هي ما يميز الطرق الأساسية لإنتاج الأغشية الرقيقة.

المرحلة 3: التنوّي والنمو على الركيزة

لا يظهر الفيلم مكتملًا ببساطة. ينمو من خلال عملية فيزيائية معقدة على سطح الركيزة.

يحكم هذا النمو ثلاث ظواهر رئيسية:

- الامتزاز: تصل الذرات من المادة المصدر وتلتصق بسطح الركيزة.

- الانتشار السطحي: تتحرك هذه الذرات الواصلة حديثًا على السطح، بحثًا عن نقاط مواتية طاقويًا.

- التنوّي: تتجمع الذرات معًا لتشكيل "جزر" مستقرة، والتي تنمو بعد ذلك وتتحد لتكوين فيلم مستمر.

المرحلة 4: المعالجة بعد الترسيب (اختياري)

في بعض الحالات، يخضع الفيلم لعمليات إضافية بعد الترسيب لتعزيز خصائصه.

الـ تلدين، أو المعالجة الحرارية المتحكم بها، هي طريقة شائعة تستخدم لتحسين البنية البلورية للفيلم، وتقليل الإجهاد الداخلي، وتحسين أدائه الكهربائي أو البصري.

منهجيات الترسيب الرئيسية

بينما المراحل الأساسية عالمية، فإن الطريقة المستخدمة لمرحلة "النقل" لها تأثير كبير على خصائص الفيلم. العائلات الأكثر شيوعًا للتقنيات هي الترسيب الفيزيائي للبخار، والترسيب الكيميائي للبخار، والطلاء بالطور السائل.

الترسيب الفيزيائي للبخار (PVD)

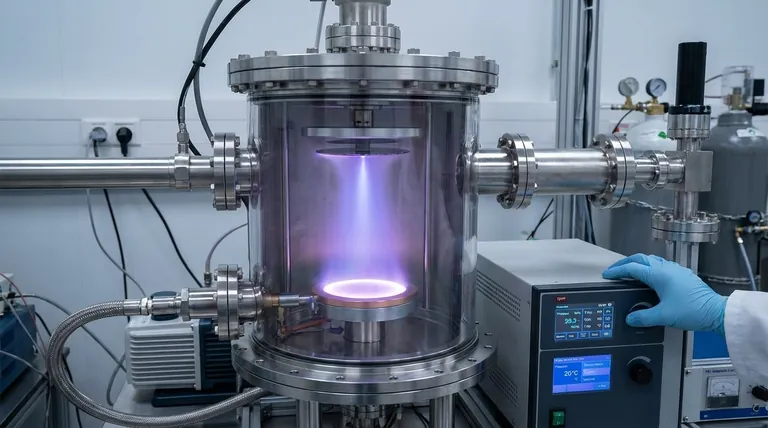

تستخدم طرق PVD آليات فيزيائية مثل القصف عالي الطاقة أو التسخين لنقل المواد.

يتضمن التذرية قصف الهدف بأيونات نشطة، مما يطرد الذرات التي تنتقل بعد ذلك وتترسب على الركيزة. يستخدم التبخير الحرارة لتبخير المادة الهدف داخل فراغ، مما يسمح للبخار بالتكثف على الركيزة الأكثر برودة.

الترسيب الكيميائي للبخار (CVD)

CVD هي عملية كيميائية حيث تتعرض الركيزة لغازات بادئة متطايرة. تتفاعل هذه الغازات أو تتحلل على سطح الركيزة، تاركة وراءها المادة الصلبة المطلوبة كفيلم رقيق.

الطلاء الدوراني

هذه الطريقة شائعة لأغشية البوليمر وتبدأ بمحلول سائل. يتم وضع كمية صغيرة من المادة المذابة في مذيب على مركز الركيزة، والتي يتم بعد ذلك تدويرها بسرعة عالية لنشر السائل في طبقة رقيقة جدًا وموحدة مع تبخر المذيب.

فهم المفاضلات والعوامل الحاسمة

يعتمد نجاح أي عملية غشاء رقيق على التحكم الدقيق في العديد من المتغيرات. يمكن أن يؤدي الفشل في إدارة هذه العوامل إلى فيلم غير موحد، أو ضعيف الالتصاق، أو يفتقر إلى الخصائص المطلوبة.

حالة الركيزة

نظافة الركيزة ونعومتها ودرجة حرارتها أمر بالغ الأهمية. يمكن أن يمنع أي تلوث التصاق الفيلم ونموه بشكل صحيح، مما يؤدي إلى عيوب.

بيئة الترسيب

تُرسّب معظم الأغشية عالية الأداء في فراغ. هذا أمر بالغ الأهمية لمنع الذرات من المادة المصدر من الاصطدام بجزيئات الهواء وتجنب التفاعلات الكيميائية غير المرغوب فيها مع الأكسجين أو النيتروجين.

المعلمات الخاصة بالعملية

لكل طريقة ترسيب مجموعة خاصة بها من المتغيرات الحاسمة. بالنسبة للطلاء الدوراني، تشمل هذه المتغيرات تركيز المحلول، ونقطة غليان المذيب، ومعدل الدوران ومدته. بالنسبة للتذرية، تعد عوامل مثل ضغط الغاز ومستويات الطاقة أساسية.

الاختيار الصحيح لتطبيقك

تُملى الطريقة والمعلمات المحددة المختارة بالكامل من خلال التطبيق المقصود للفيلم الرقيق. إن تعدد استخدامات التكنولوجيا هو ما يجعلها حجر الزاوية في الصناعة الحديثة.

- إذا كان تركيزك الأساسي على الإلكترونيات والطاقة: فإن دقة CVD و PVD ضرورية لبناء الهياكل الطبقية المجهرية الموجودة في رقائق أشباه الموصلات والخلايا الشمسية وبطاريات الأغشية الرقيقة.

- إذا كان تركيزك الأساسي على حماية المواد والبصريات: تُستخدم الأغشية الرقيقة لإنشاء طبقات متينة ومضادة للتآكل على أجزاء الآلات، وطبقات مقاومة للتآكل على الأدوات، وطبقات متعددة مضادة للانعكاس على عدسات النظارات.

- إذا كان تركيزك الأساسي على المنتجات الاستهلاكية: التطبيقات واسعة، من الطلاءات الزخرفية والوقائية على تجهيزات الحمامات إلى الطبقات المعدنية داخل عبوات الطعام التي تحافظ على النضارة والأغشية الموصلة التي تمكن شاشات اللمس.

من خلال معالجة المواد على المستوى الذري، يتيح إنتاج الأغشية الرقيقة إنشاء تقنيات كان من المستحيل تحقيقها لولا ذلك.

جدول الملخص:

| المرحلة | الإجراء الرئيسي | الغرض |

|---|---|---|

| 1. التوريد والتحضير | تحضير المادة الهدف والركيزة (مثل رقاقة السيليكون) | ضمان النقاء والسطح المناسب للترسيب |

| 2. النقل | نقل الذرات/الجزيئات عبر PVD، CVD، أو الطلاء الدوراني في بيئة متحكم بها | نقل المواد إلى الركيزة |

| 3. التنوّي والنمو | تمتز الذرات وتنتشر وتشكل فيلمًا مستمرًا على الركيزة | بناء طبقة الفيلم الرقيق ذرة بذرة |

| 4. المعالجة اللاحقة (اختياري) | تطبيق التلدين (المعالجة الحرارية) | تعزيز خصائص الفيلم مثل الهيكل والتوصيلية |

هل أنت مستعد لهندسة اختراقك المادي التالي؟

يتطلب التحكم الدقيق اللازم لإنتاج الأغشية الرقيقة بنجاح معدات موثوقة ودعمًا خبيرًا. في KINTEK، نحن متخصصون في توفير معدات المختبرات عالية الجودة والمواد الاستهلاكية لجميع احتياجات الترسيب الخاصة بك – من أنظمة PVD و CVD القوية إلى الركائز والأهداف.

سواء كنت تقوم بتطوير أشباه موصلات متقدمة، أو طلاءات واقية، أو بصريات الجيل التالي، فإن حلولنا مصممة لمساعدتك على تحقيق جودة واتساق فائقين للأفلام.

اتصل بـ KINTEK اليوم لمناقشة تطبيقك المحدد واكتشاف كيف يمكن لخبرتنا تسريع عمليات البحث والتطوير والإنتاج لديك.

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- فرن أنبوبي مقسم 1200 درجة مئوية مع فرن أنبوبي مختبري من الكوارتز

يسأل الناس أيضًا

- ما هو الفرق بين الترسيب الكيميائي للبخار (CVD) والترسيب الكيميائي المعزز بالبلازما (PECVD)؟ اختر طريقة الترسيب المناسبة للأغشية الرقيقة

- كيف يتم ترسيب الأغشية الرقيقة؟ دليل لطرق PVD مقابل CVD لتطبيقك

- ما هو الفرق بين طلاء الترسيب الكيميائي للبخار (CVD) والترسيب الفيزيائي للبخار (PVD)؟ اختر العملية المناسبة لتطبيقك

- ما هو الفرق بين الترسيب الكيميائي بالبخار الحراري (Thermal CVD) والترسيب الكيميائي بالبخار المعزز بالبلازما (PECVD)؟ اختر طريقة الترسيب المناسبة للطبقة الرقيقة

- ما الفرق بين PECVD و CVD؟ دليل لاختيار عملية ترسيب الأغشية الرقيقة المناسبة