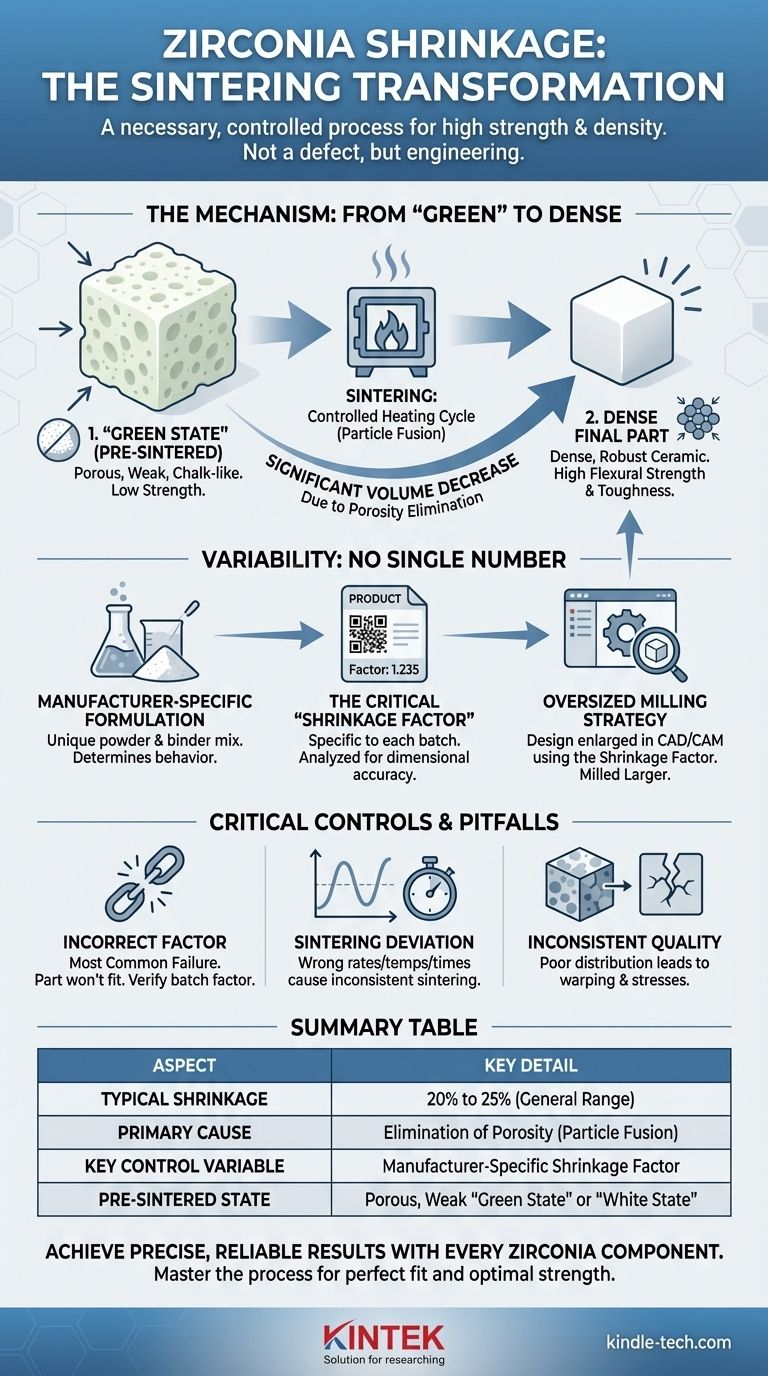

باختصار، تخضع الزركونيا لانكماش كبير أثناء التلبيد، وهو تحول ضروري حيث يتم تسخين المادة لصهر جزيئاتها وتقليل المسامية وتحقيق قوتها وكثافتها النهائية العالية. في حين أن النسبة المئوية الدقيقة تختلف، فإن هذا الانكماش هو جزء يمكن التنبؤ به ويمكن التحكم فيه من عملية التصنيع.

الرؤية الحاسمة هي أن انكماش الزركونيا ليس عيبًا ولكنه جزء أساسي وهندسي من معالجته. يتم حساب هذا الانكماش وتعويضه بدقة خلال مرحلة الطحن الأولية لضمان حصول المكون النهائي على أبعاده وقوته المقصودة تمامًا.

الآلية وراء انكماش الزركونيا

لفهم الخصائص النهائية لمكون الزركونيا، يجب عليك أولاً فهم سبب تغير حجمه بشكل كبير. تبدأ العملية والمادة في حالة مسامية، قبل التلبيد، وتنتهي بشكل نهائي كثيف وصلب.

من "الحالة الخضراء" إلى جزء نهائي كثيف

قبل التلبيد، يوجد الجزء المطحون من الزركونيا في "حالته الخضراء" أو "حالته البيضاء". في هذه المرحلة، يكون مساميًا وشبيهًا بالطباشير، ويسهل طحنه ولكنه يتمتع بقوة منخفضة جدًا. إنه في الأساس مسحوق مضغوط من جزيئات الزركونيا.

الهدف الأساسي من التلبيد هو تحويل هذه البنية الضعيفة والمسامية إلى مادة خزفية كثيفة وقوية بالكامل.

دور الحرارة وصهر الجزيئات

تتضمن عملية التلبيد دورة تسخين يتم التحكم فيها بعناية. مع ارتفاع درجة الحرارة، لا تذوب جزيئات الزركونيا الفردية ولكنها تبدأ في الاندماج معًا عند نقاط التلامس بينها.

ينقل هذا الانتشار الذري عبر حدود الجزيئات هذه الجزيئات أقرب إلى بعضها البعض، مما يؤدي تدريجياً إلى إغلاق الفجوات والمساحات الفارغة بينها.

القضاء على المسامية هو سبب الانكماش

إن "الانكماش الكبير" هو نتيجة مباشرة للقضاء على هذه المسامية. مع انهيار الفراغات المجهرية التي لا حصر لها بين جزيئات الزركونيا، ينخفض الحجم الإجمالي للمادة بشكل كبير.

تؤدي هذه العملية إلى زيادة كثافة المادة، وهو ما يرجع إليه بشكل مباشر خصائصها الميكانيكية الاستثنائية، مثل قوة الانثناء العالية ومتانة الكسر.

لماذا لا يوجد رقم انكماش واحد

لن تجد قيمة انكماش واحدة وعالمية لجميع أنواع الزركونيا. هذا التباين مقصود وهو عامل رئيسي في تحقيق نتائج دقيقة للغاية.

تركيبة خاصة بالشركة المصنعة

يقوم كل مصنع بتطوير تركيبته الفريدة من مسحوق الزركونيا والمواد الرابطة. يحدد الحجم والتوزيع المحددان لجزيئات الزركونيا في الكتلة أو القرص قبل التلبيد سلوك الانكماش الدقيق له.

عادةً ما يكون انكماش الزركونيا في نطاق 20٪ إلى 25٪، ولكن هذا مجرد دليل عام.

"عامل الانكماش" الحاسم

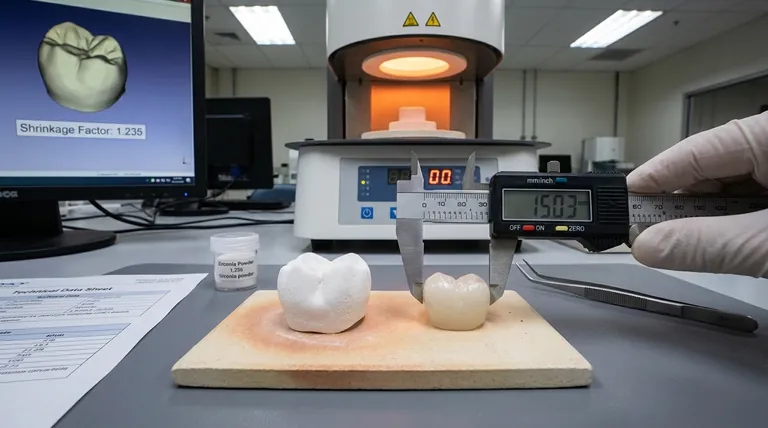

لضمان الدقة البعدية، يقوم المصنعون بتحليل كل دفعة إنتاج وطباعة عامل انكماش دقيق على ملصق المنتج أو رمز الاستجابة السريعة (QR code). هذا الرقم هو المفتاح للحصول على نتيجة ناجحة.

يتم إدخال هذا العامل في برنامج CAD/CAM قبل بدء الطحن.

استراتيجية الطحن بالحجم الزائد

يستخدم البرنامج عامل الانكماش المحدد لتكبير تصميم المكون تلقائيًا. يتم طحن الجزء عن قصد بأبعاد أكبر من الكتلة في الحالة الخضراء.

أثناء التلبيد، ينكمش هذا الجزء ذو الأبعاد الكبيرة بعد ذلك إلى الأبعاد الدقيقة المحددة في التصميم الرقمي الأصلي، مما يضمن ملاءمة مثالية.

فهم المفاضلات والمزالق

يعد التحكم في الانكماش أمرًا بالغ الأهمية للنجاح. سيؤدي الفشل في إدارة هذا المتغير الوحيد إلى المساس بالعملية برمتها.

تأثير عامل الانكماش غير الصحيح

يعد استخدام عامل الانكماش الخاطئ هو السبب الأكثر شيوعًا للفشل. إذا كان التعويض غير دقيق، فإن التيجان السنية أو المكونات الصناعية لن تتناسب ببساطة، مما يؤدي إلى إهدار الوقت والمواد. تحقق دائمًا من العامل الخاص بالقرص المحدد الذي تستخدمه.

الانحرافات في دورة التلبيد

في حين أن عامل الانكماش هو الأساس، تلعب دورة التلبيد نفسها دورًا. قد يؤدي الانحراف عن معدلات التسخين الموصى بها من الشركة المصنعة، أو درجات الحرارة القصوى، أو أوقات الانتظار إلى تلبيد غير مكتمل أو غير متسق، مما يؤثر على كل من الأبعاد النهائية والسلامة الميكانيكية للمادة.

جودة المواد غير المتسقة

يمكن أن يؤدي استخدام كتل زركونيا منخفضة الجودة ذات توزيع غير متسق للجزيئات إلى انكماش غير متوقع وغير موحد. يمكن أن يسبب هذا التواء أو إجهادات داخلية في الجزء النهائي، مما يجعله عرضة للفشل المبكر.

اتخاذ الخيار الصحيح لهدفك

يتطلب تحقيق الانكماش القابل للتنبؤ الحفاظ على تحكم صارم في عمليتك بدءًا من التصميم الرقمي وحتى التلبيد النهائي.

- إذا كان تركيزك الأساسي هو الملاءمة السريرية أو الهندسية: استخدم دائمًا عامل الانكماش المقدم من الشركة المصنعة لـ الدفعة المحددة من الزركونيا التي تقوم بطحنها.

- إذا كان تركيزك الأساسي هو قوة المادة: التزم بدقة ببروتوكول التلبيد المعتمد لضمان التكثيف الكامل وتطوير الخصائص الميكانيكية المثلى.

- إذا كان تركيزك الأساسي هو موثوقية العملية: قم بمعايرة أفران التلبيد الخاصة بك بانتظام وقم بتنفيذ سير عمل يتحقق مرتين من إدخال عامل الانكماش قبل كل مهمة.

في نهاية المطاف، يتطلب إتقان الزركونيا التعامل مع الانكماش ليس كمشكلة، ولكن كمتغير يمكن التحكم فيه يفتح الأداء الذي لا مثيل له للمادة.

جدول ملخص:

| الجانب | التفاصيل الرئيسية |

|---|---|

| نطاق الانكماش النموذجي | 20٪ إلى 25٪ |

| السبب الرئيسي | القضاء على المسامية أثناء صهر الجزيئات |

| متغير التحكم الرئيسي | عامل الانكماش الخاص بالشركة المصنعة |

| الحالة قبل التلبيد | حالة مسامية وضعيفة "خضراء" أو "بيضاء" |

| نتيجة الانكماش | كثافة عالية وقوة ومتانة كسر |

احصل على نتائج دقيقة وموثوقة مع كل مكون زركونيا.

يعد إتقان عملية التلبيد أمرًا بالغ الأهمية لضمان أن الترميمات السنية أو الأجزاء الصناعية لديك تتمتع بملاءمة مثالية وقوة مثلى. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية التي تدعم هذه الدقة.

تم تصميم مجموعتنا من أفران التلبيد عالية الجودة والملحقات الخاصة بها لدورات تسخين متسقة ومتحكم فيها. شارك معنا لتعزيز موثوقية سير عملك وأداء المواد.

اتصل بـ KINTEK اليوم لمناقشة احتياجات التلبيد في مختبرك واكتشاف الحل المناسب لك.

دليل مرئي

المنتجات ذات الصلة

- فرن الجرافيت بالفراغ لمواد القطب السالب فرن الجرافيت

- فرن المعالجة الحرارية بالتفريغ والتلبيد بالضغط للتطبيقات ذات درجات الحرارة العالية

- فرن البوتقة بدرجة حرارة 1200 درجة مئوية للمختبر

- فرن تفحيم الجرافيت الأفقي عالي الحرارة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- كيف يمكن معايرة فرن البورسلين باستخدام نهج المؤشر المرئي؟ إتقان دقة المواد الخاصة

- هل يمكن تغيير لون تيجان الزركونيا؟ فهم الطبيعة الدائمة للزركونيا

- لماذا يستخدم الكاولين في تيجان الأسنان؟ المكون الرئيسي لتشكيل البورسلين القوي ذو المظهر الطبيعي

- أيهما أفضل: التاج الخزفي أم المعدني؟ موازنة الجماليات مقابل المتانة لابتسامتك

- ما هي خصائص سيراميك الأسنان؟ تحقيق جماليات ومتانة فائقة

- ما هو نوع الزركونيا الأكثر استخدامًا في طب الأسنان؟ اختر بين القوة والجماليات

- ما هي عواقب وقت الضغط غير الصحيح عند معالجة السيراميك المضغوط؟ ضمان ترميمات أسنان مثالية

- ما هو الفرق بين الترميم المركب (Composite) والترميم الخزفي (Ceramic)؟ اختيار المادة المناسبة لابتسامتك