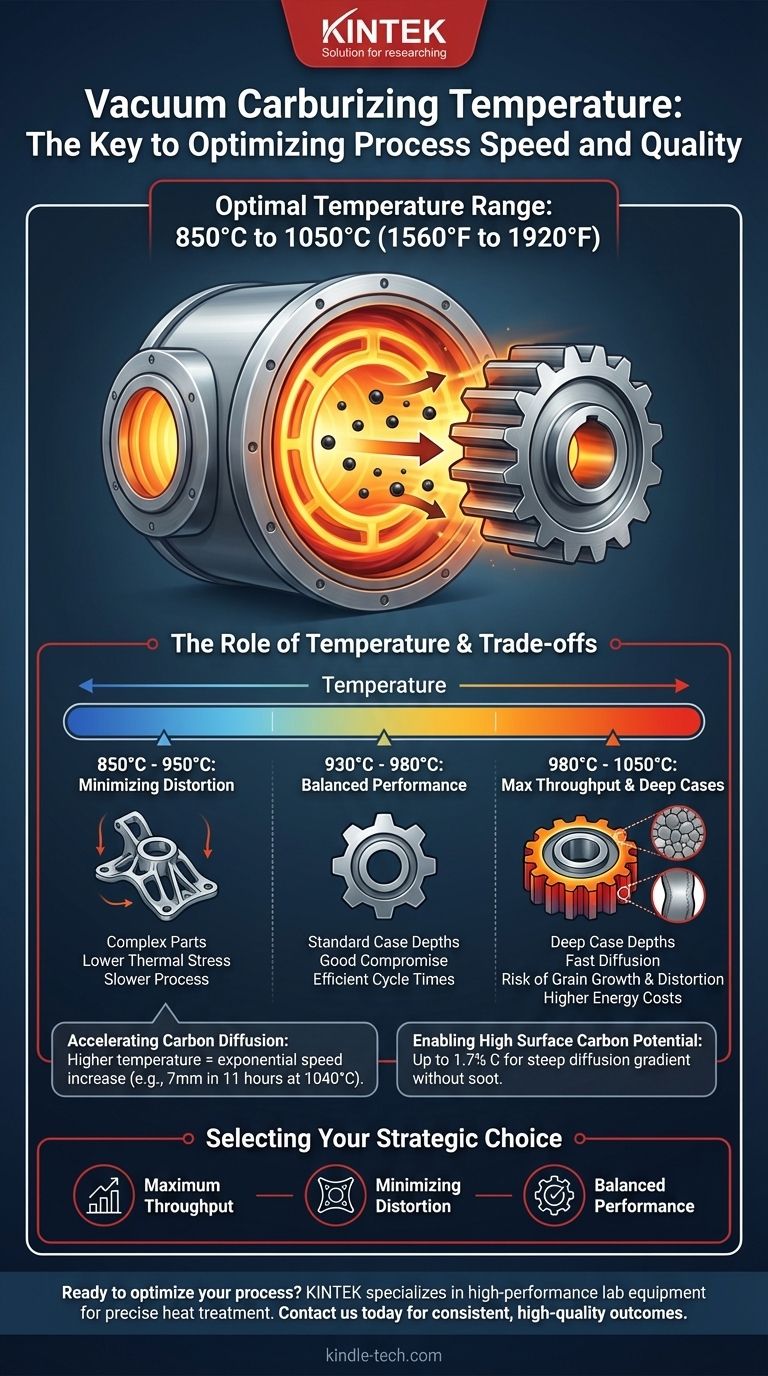

في الممارسة العملية، يتم إجراء الكربنة الفراغية عادة ضمن نطاق درجة حرارة يتراوح من 850 درجة مئوية إلى 1050 درجة مئوية (1560 درجة فهرنهايت إلى 1920 درجة فهرنهايت). تُعد درجة الحرارة المحددة متغيرًا حرجًا في العملية يتم اختياره للموازنة بين سرعة المعالجة والخصائص المعدنية النهائية للمكون. بينما تستخدم العديد من التطبيقات نطاقًا معتدلاً، تُستخدم درجات الحرارة المرتفعة مثل 1040 درجة مئوية (1900 درجة فهرنهايت) لتسريع العملية بشكل كبير وتحقيق أعماق حالة عميقة جدًا قد تكون غير عملية بالطرق الأخرى.

الميزة الأساسية للكربنة الفراغية هي قدرتها على العمل بشكل نظيف في درجات حرارة عالية جدًا. وهذا يسمح بزيادة كبيرة في معدلات انتشار الكربون، مما يتيح تصلبًا أعمق للحالة في جزء صغير من الوقت الذي تتطلبه الكربنة الغازية الجوية التقليدية.

دور درجة الحرارة في كفاءة العملية

درجة الحرارة هي المحرك الأساسي لسرعة الانتشار في أي عملية كربنة. ومع ذلك، فإن البيئة الفريدة لفرن التفريغ تسمح باستخدام أكثر قوة لدرجات الحرارة العالية لتحسين الدورة.

تسريع انتشار الكربون

ترتبط سرعة انتشار ذرات الكربون في سطح الفولاذ بشكل أسي بدرجة الحرارة. يؤدي رفع درجة الحرارة إلى إعطاء الذرات مزيدًا من الطاقة، مما يسمح لها بالتحرك عبر الشبكة البلورية للفولاذ بشكل أسرع بكثير.

على سبيل المثال، يمكن أن يؤدي إجراء الكربنة الفراغية عند درجة حرارة عالية تبلغ 1040 درجة مئوية إلى تحقيق عمق حالة يبلغ 7 مم في حوالي 11 ساعة. سيستغرق تحقيق عمق مماثل بالطرق التقليدية عند درجات حرارة أقل وقتًا أطول بكثير، مما يجعله غالبًا غير مجدٍ اقتصاديًا.

تمكين إمكانات الكربون السطحي العالية

تسمح بيئة التفريغ النظيفة الخالية من الأكسجين باستخدام تركيز كربون سطحي عالٍ جدًا، يصل أحيانًا إلى 1.7% كربون، كما هو مذكور في أمثلة العملية. يخلق هذا التركيز العالي على السطح، جنبًا إلى جنب مع درجة الحرارة العالية، "تدرجًا" حادًا يدفع الكربون إلى الجزء بشكل أكثر سرعة.

في الكربنة الغازية التقليدية، سيؤدي التشغيل عند درجات حرارة وإمكانات كربون عالية جدًا إلى تكوين سخام مفرط، مما يتسبب في اختلافات في العملية وتحديات كبيرة في صيانة الفرن.

فهم المفاضلات في المعالجة بدرجة الحرارة العالية

بينما توفر درجات الحرارة العالية مزايا سرعة كبيرة، فإنها تقدم أيضًا مفاضلات معدنية وميكانيكية حرجة يجب إدارتها بعناية.

خطر نمو الحبيبات

أهم المخاوف المعدنية المتعلقة بالكربنة بدرجة الحرارة العالية هو نمو الحبيبات. يمكن أن يؤدي الاحتفاظ بالفولاذ عند درجات حرارة أعلى من نطاق الأوستنة الطبيعي لفترات طويلة إلى تضخم حبيباته البلورية المجهرية.

يمكن أن تؤثر الحبيبات الأكبر سلبًا على الخصائص الميكانيكية النهائية للجزء، وخاصة صلابته ومقاومته للتعب. يجب تخفيف هذا الخطر عن طريق اختيار أنواع فولاذ محددة "ذات حبيبات دقيقة" والتحكم بعناية في الوقت الذي يقضيه عند ذروة درجة الحرارة.

زيادة احتمالية التشوه

تخلق درجات حرارة المعالجة الأعلى تدرجات حرارية أكبر، خاصة أثناء مرحلة التبريد التي تلي الكربنة. يمكن أن يزيد هذا من خطر تشوه الجزء، وهو مصدر قلق حاسم للمكونات ذات الأشكال الهندسية المعقدة أو التفاوتات الأبعاد الضيقة.

قدرة الفرن وتكاليف الطاقة

يفرض التشغيل المستمر عند درجات حرارة تزيد عن 1000 درجة مئوية متطلبات كبيرة على أجهزة الفرن، بما في ذلك عناصر التسخين والعزل. كما يستهلك بطبيعة الحال المزيد من الطاقة. تؤثر هذه العوامل على التكلفة الإجمالية للعملية ويجب موازنتها مقابل فوائد أوقات الدورات الأقصر.

اختيار درجة الحرارة المناسبة لهدفك

درجة حرارة الكربنة الفراغية المثلى ليست رقمًا واحدًا ولكنها خيار استراتيجي يعتمد على النتيجة المرجوة لمكون معين.

- إذا كان تركيزك الأساسي هو أقصى إنتاجية وعمق حالة عميق: استخدم درجات حرارة أعلى (980 درجة مئوية إلى 1040 درجة مئوية)، ولكن تأكد من أنك تستخدم فولاذًا مناسبًا ذو حبيبات دقيقة ولديك عملية مصممة لإدارة التشوه المحتمل.

- إذا كان تركيزك الأساسي هو تقليل التشوه في الأجزاء المعقدة: استخدم درجات حرارة أقل وأكثر تقليدية (900 درجة مئوية إلى 950 درجة مئوية) لتقليل الإجهادات الحرارية، مع قبول أن هذا سيؤدي إلى أوقات دورات أطول.

- إذا كان تركيزك الأساسي هو التوازن بين الأداء والتكلفة: غالبًا ما يوفر نطاق درجة حرارة معتدل (حوالي 930 درجة مئوية إلى 980 درجة مئوية) حلاً وسطًا ممتازًا بين أوقات الدورات الفعالة والحد الأدنى من المخاطر المعدنية لأعماق الحالة القياسية.

في النهاية، تعد درجة الحرارة في الكربنة الفراغية رافعة قوية، عندما تُفهم، تسمح لك بالتحكم بدقة في المفاضلة بين سرعة العملية وجودة الجزء النهائي.

جدول الملخص:

| نطاق درجة الحرارة | حالة الاستخدام الشائعة | اعتبارات رئيسية |

|---|---|---|

| 850 درجة مئوية - 950 درجة مئوية | تقليل التشوه في الأجزاء المعقدة | عملية أبطأ، إجهاد حراري أقل |

| 930 درجة مئوية - 980 درجة مئوية | أداء وتكلفة متوازنة | حل وسط جيد لأعماق الحالة القياسية |

| 980 درجة مئوية - 1050 درجة مئوية | أقصى إنتاجية وأعماق حالة عميقة | خطر نمو الحبيبات، يتطلب فولاذًا ذو حبيبات دقيقة |

هل أنت مستعد لتحسين عملية الكربنة الفراغية الخاصة بك؟ تتخصص KINTEK في معدات المختبرات عالية الأداء والمواد الاستهلاكية لتطبيقات المعالجة الحرارية الدقيقة. تساعد خبرتنا المختبرات على تحقيق نتائج متفوقة من خلال التحكم الفعال في درجة الحرارة وتحسين العملية. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا تعزيز عمليات الكربنة الخاصة بك وتقديم نتائج متسقة وعالية الجودة لاحتياجات مختبرك المحددة.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن أنبوبي معملي عمودي

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

يسأل الناس أيضًا

- ما هي الأنواع المختلفة لعمليات المعالجة الحرارية للصلب؟ لتخصيص القوة والصلابة والمتانة

- ما هي المعالجات الحرارية الرئيسية الثلاثة؟ إتقان التخمير، والتصليد، والتطبيع

- ما هو فرن المعالجة الحرارية الفراغي؟ الدليل الشامل للمعالجة في جو متحكم به

- لماذا تقوم بالمعالجة الحرارية في الفراغ؟ تحقيق تشطيب سطحي مثالي وسلامة المواد

- ما هي الأنواع الأربعة لعمليات المعالجة الحرارية؟ التخمير الرئيسي، والتطبيع، والتصليد، والتطبيع