في العديد من السياقات الصناعية، يُفضل الترسيب الكيميائي للبخار (CVD) على الترسيب الفيزيائي للبخار (PVD) لقدرته الفريدة على إنتاج طلاءات موحدة ونقية ومتوافقة للغاية على الأشكال المعقدة. على عكس عمليات PVD التي تعتمد على خط الرؤية، يستخدم CVD تفاعلاً كيميائياً من الغازات الأولية التي يمكنها اختراق وتغطية الأسطح المعقدة والثقوب العميقة والميزات الداخلية بالتساوي، وغالباً ما يكون ذلك بتكلفة تشغيلية أقل للإنتاج بكميات كبيرة.

إن الاختيار بين CVD و PVD ليس مسألة تفوق عالمي، بل هو قرار هندسي حاسم. يتمثل المقايضة الأساسية في التغطية الاستثنائية وجودة الفيلم لـ CVD مقابل المعالجة ذات درجة الحرارة المنخفضة والنسخ السطحي الحاسم لـ PVD.

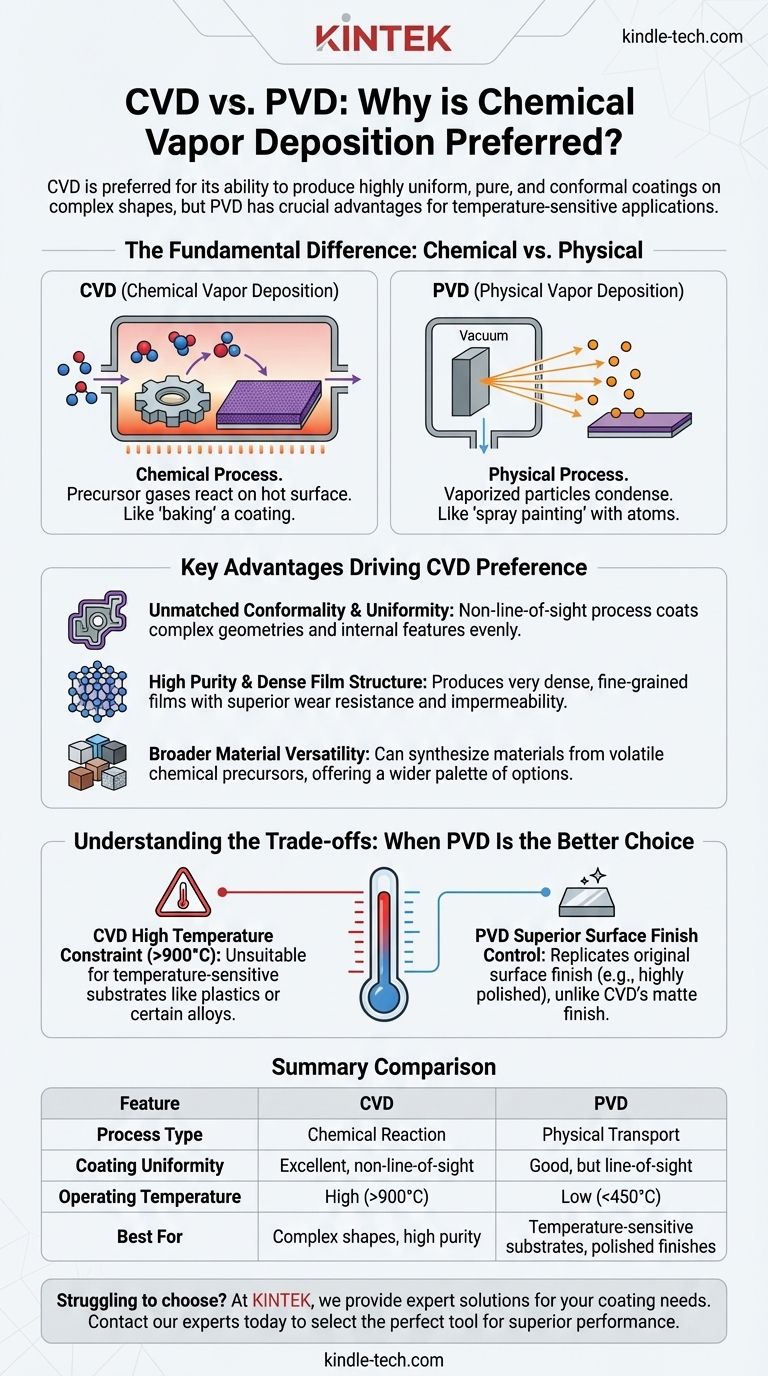

الفرق الأساسي: التفاعل الكيميائي مقابل النقل المادي

لفهم سبب اختيار أحدهما على الآخر، يجب أولاً استيعاب آلياتهما المختلفة جذرياً.

ما هو الترسيب الكيميائي للبخار (CVD)؟

CVD هي عملية كيميائية. يتم إدخال الغازات الأولية إلى غرفة التفاعل حيث يتم تسخين الركيزة إلى درجة حرارة عالية.

تتحلل هذه الغازات وتتفاعل على السطح الساخن، مكونة مادة صلبة جديدة كفيلم رقيق. فكر في الأمر على أنه "خبز" طبقة طلاء على السطح؛ حيث تتحول المكونات (الغازات) كيميائياً لإنشاء الطبقة النهائية.

ما هو الترسيب الفيزيائي للبخار (PVD)؟

PVD هي عملية فيزيائية. تحدث في فراغ، حيث يتم قصف مادة مصدر صلبة ("هدف") بالطاقة، مما يؤدي إلى طرد الذرات أو الجزيئات.

ثم تسافر هذه الجسيمات المتبخرة في خط مستقيم وتتكثف على الركيزة، مما يبني طبقة الطلاء جسدياً طبقة تلو الأخرى. هذا يشبه إلى حد كبير "الطلاء بالرش" بالذرات؛ لا يوجد تغيير كيميائي في مادة الطلاء نفسها.

المزايا الرئيسية التي تدفع تفضيل CVD

تمنح الطبيعة الكيميائية لـ CVD العديد من المزايا المميزة التي تجعله الطريقة المفضلة لتطبيقات محددة ومتطلبة.

توافق وتجانس لا مثيل لهما

نظراً لأن CVD يعتمد على غاز يملأ الغرفة بأكملها، فإنه ليس عملية خط رؤية. يمكن للغاز المتفاعل أن يتدفق إلى الأشكال الهندسية المعقدة والزوايا الحادة والقنوات الداخلية ويغطيها بتجانس استثنائي.

يعاني PVD، كونه عملية فيزيائية تعتمد على خط الرؤية، من صعوبة في طلاء المناطق غير المعرضة مباشرة لهدف المصدر، مما يؤدي إلى طلاءات أرق أو غير موجودة في المناطق "المظللة".

نقاء عالٍ وبنية فيلم كثيفة

يمكن لعملية CVD إنتاج أغشية عالية النقاء للغاية. غالباً ما تكون الطلاءات الناتجة كثيفة جداً وذات حبيبات دقيقة وأكثر صلابة من المواد المنتجة بالطرق الأخرى.

وينتج عن ذلك خصائص أداء ممتازة، بما في ذلك مقاومة التآكل والنفاذية الفائقة.

تنوع أوسع في المواد

يمكن استخدام CVD مع مجموعة واسعة من العناصر والمركبات، بما في ذلك تلك التي يصعب تبخيرها لاستخدامها في عملية PVD.

إذا كان من الممكن تصنيع مادة من مادة كيميائية أولية متطايرة، فمن المحتمل أن يتم ترسيبها عبر CVD، مما يفتح مجموعة أوسع من خيارات المواد للمهندسين.

فعالية التكلفة ومعدلات الترسيب العالية

بالنسبة للعديد من التطبيقات، يمكن أن تكون أنظمة CVD أكثر فعالية من حيث التكلفة وتوفر معدلات ترسيب أعلى من PVD، مما يجعلها مناسبة تماماً للتصنيع على نطاق واسع.

فهم المفاضلات: متى يكون PVD هو الخيار الأفضل

إن التأكيد على تفضيل عالمي لـ CVD سيكون خطأ. إن عيبه الأساسي - الحرارة - يجعل PVD هو الخيار الأفضل وأحياناً الوحيد في العديد من السيناريوهات الشائعة.

القيد الحاسم لدرجة الحرارة

القيود الأكبر لـ CVD هي درجة حرارة المعالجة العالية، والتي يمكن أن تصل إلى 900 درجة مئوية أو أعلى. هذه الحرارة الشديدة تجعله غير مناسب تماماً للركائز الحساسة لدرجة الحرارة.

المواد مثل البلاستيك أو سبائك الألومنيوم أو أي فولاذ مقسّى مسبقاً قد يلين بالحرارة لا يمكن طلاؤها باستخدام CVD. هنا، تجعل درجات حرارة تشغيل PVD المنخفضة بكثير (غالباً أقل من 450 درجة مئوية) خياراً واضحاً وضرورياً.

تحكم فائق في التشطيب السطحي

تعمل طلاءات PVD على محاكاة التشطيب السطحي الأصلي للركيزة مادياً. إذا قمت بطلاء جزء مصقول للغاية باستخدام PVD، فستحصل على طلاء مصقول للغاية.

في المقابل، تؤدي طلاءات CVD عادةً إلى تشطيب غير لامع أو خشن قليلاً بسبب آلية نمو البلورات الخاصة بها. يتطلب تحقيق مظهر مصقول معالجة لاحقة للطلاء، مما يضيف وقتاً وتكلفة.

السلامة التشغيلية والبساطة

العديد من الغازات الأولية المستخدمة في CVD سامة أو قابلة للاشتعال أو أكالة، مما يخلق تحديات كبيرة للمناولة والتخزين والامتثال للسلامة للمواد.

عمليات PVD تستخدم بشكل عام أهدافاً صلبة وخاملة، مما يجعل التشغيل أكثر أماناً وأبسط من الناحية الإجرائية.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يسترشد قرارك النهائي بمادة الركيزة الخاصة بك وهدف الأداء الأساسي لديك.

- إذا كان تركيزك الأساسي هو طلاء الأشكال الهندسية المعقدة أو تحقيق أعلى درجة من النقاء: CVD هو الخيار الواضح بسبب طبيعته التي لا تعتمد على خط الرؤية وعملية التفاعل الكيميائي.

- إذا كان تركيزك الأساسي هو طلاء المواد الحساسة لدرجة الحرارة مثل البلاستيك أو بعض السبائك: PVD هو خيارك الوحيد القابل للتطبيق لأن عملية درجات الحرارة المنخفضة لن تلحق الضرر بالركيزة.

- إذا كان تركيزك الأساسي هو الحفاظ على تشطيب سطحي مصقول للغاية: PVD متفوق لأنه يحاكي مباشرة التشطيب الأصلي للركيزة دون الحاجة إلى تلميع إضافي.

- إذا كان تركيزك الأساسي هو سلامة المشغل وبساطة العملية: يقدم PVD مخاطر أقل وهو بشكل عام عملية أبسط في الإدارة من CVD.

في نهاية المطاف، يعد فهم الآلية الأساسية - التفاعل الكيميائي مقابل النقل المادي - هو المفتاح لاختيار الأداة المناسبة لتحديك الهندسي المحدد.

جدول الملخص:

| الميزة | CVD (الترسيب الكيميائي للبخار) | PVD (الترسيب الفيزيائي للبخار) |

|---|---|---|

| نوع العملية | تفاعل كيميائي | نقل مادي |

| تجانس الطلاء | ممتاز، لا يعتمد على خط الرؤية | جيد، ولكنه يعتمد على خط الرؤية |

| درجة حرارة التشغيل | عالية (غالباً >900 درجة مئوية) | منخفضة (غالباً <450 درجة مئوية) |

| الأفضل لـ | الأشكال المعقدة، النقاء العالي | الركائز الحساسة للحرارة، التشطيبات المصقولة |

| القيود الرئيسية | الحرارة العالية تضر بعض المواد | يواجه صعوبة في الثقوب العميقة والميزات الداخلية |

هل تواجه صعوبة في اختيار تكنولوجيا الطلاء المناسبة للمواد والهندسة الخاصة بمختبرك؟

في KINTEK، نحن متخصصون في تقديم حلول الخبراء لاحتياجات معدات المختبرات الخاصة بك، بما في ذلك أنظمة الطلاء المتقدمة. سواء كان مشروعك يتطلب قدرات CVD عالية الحرارة والمتوافقة أو دقة PVD ذات درجة الحرارة المنخفضة، يمكن لفريقنا مساعدتك في اختيار الأداة المثالية لضمان أداء وكفاءة فائقين.

اتصل بخبرائنا اليوم لمناقشة تطبيقك واكتشاف كيف يمكن لمعدات KINTEK تعزيز نتائج البحث والإنتاج لديك.

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- فرن أنبوبي مقسم 1200 درجة مئوية مع فرن أنبوبي مختبري من الكوارتز

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

يسأل الناس أيضًا

- ما الفرق بين عمليتي الترسيب الكيميائي للبخار (CVD) والترسيب الفيزيائي للبخار (PVD)؟ دليل لاختيار طريقة الطلاء الصحيحة

- ما هي طرق الترسيب؟ دليل لتقنيات الأغشية الرقيقة PVD و CVD

- ما هو الفرق بين طلاء الترسيب الكيميائي للبخار (CVD) والترسيب الفيزيائي للبخار (PVD)؟ اختر العملية المناسبة لتطبيقك

- ما الفرق بين PECVD و CVD؟ دليل لاختيار عملية ترسيب الأغشية الرقيقة المناسبة

- لماذا يعتبر PECVD أفضل من CVD؟ تحقيق ترسيب فائق للأغشية الرقيقة في درجات حرارة منخفضة