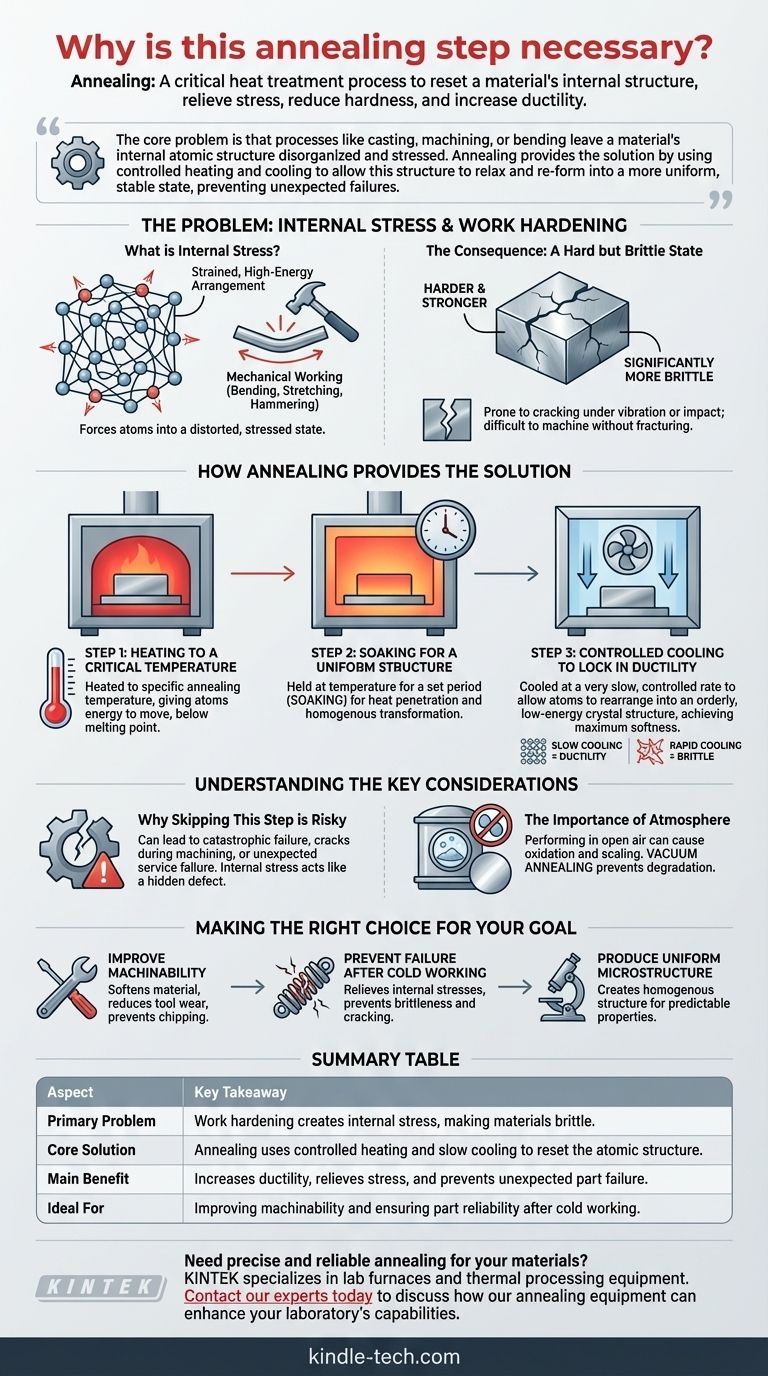

باختصار، التلدين هو عملية معالجة حرارية حاسمة تُستخدم لإعادة ضبط البنية الداخلية للمادة بشكل أساسي. وهو ضروري لتخفيف الإجهادات الداخلية المتراكمة، وتقليل الصلابة، وزيادة الليونة. وهذا يجعل المادة أقل هشاشة بكثير وأسهل بكثير في التعامل معها لخطوات التصنيع اللاحقة.

المشكلة الأساسية هي أن عمليات مثل الصب أو التشغيل الآلي أو الثني تترك البنية الذرية الداخلية للمادة غير منظمة ومجهدة. يوفر التلدين الحل باستخدام التسخين والتبريد المتحكم فيهما للسماح لهذه البنية بالاسترخاء وإعادة التشكيل إلى حالة أكثر تجانسًا واستقرارًا، مما يمنع الأعطال غير المتوقعة.

المشكلة: الإجهاد الداخلي وتصلد التشغيل

ما هو الإجهاد الداخلي؟

عندما يتم تشغيل مادة ميكانيكيًا — ثنيها أو شدها أو طرقها — تتشوه بنيتها البلورية الداخلية. هذه العملية، التي غالبًا ما تسمى تصلد التشغيل أو تصلد الإجهاد، تجبر الذرات على ترتيب مجهد وعالي الطاقة.

تخيل البنية الحبيبية الداخلية للمادة كشبكة أنيقة ومنظمة. يؤدي تصلد التشغيل إلى تشابك وتمدد تلك الشبكة، مما يخلق توترًا هائلاً على المستوى الذري.

النتيجة: حالة صلبة ولكنها هشة

هذه الحالة المجهدة تجعل المادة أكثر صلابة وقوة، ولكنها تأتي بتكلفة باهظة: فهي تصبح أيضًا أكثر هشاشة بشكل ملحوظ.

الجزء المتصلد بالتشغيل عرضة للتشقق تحت الاهتزاز أو الصدمات. يجعله توتره الداخلي غير متوقع ويصعب تشغيله أو تشكيله أكثر دون تكسر.

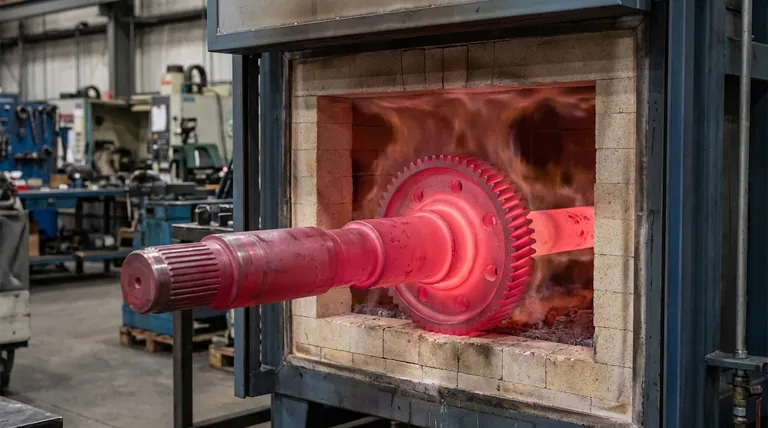

كيف يوفر التلدين الحل

التلدين هو عملية من ثلاث مراحل مصممة لمحو هذا الإجهاد الداخلي بشكل منهجي واستعادة قابلية تشغيل المادة.

الخطوة 1: التسخين إلى درجة حرارة حرجة

يتم تسخين المادة في فرن إلى درجة حرارة تلدين محددة. هذه الدرجة الحرارة عالية بما يكفي لإعطاء الذرات طاقة كافية للتحرك والتحرر من مواضعها المشوهة، ولكنها تظل أقل من نقطة انصهار المادة.

الخطوة 2: النقع للحصول على بنية موحدة

يتم الاحتفاظ بالمادة عند درجة الحرارة العالية هذه لفترة محددة، وهي خطوة تُعرف باسم النقع. هذا أمر بالغ الأهمية لضمان اختراق الحرارة للجزء بأكمله، وليس فقط السطح.

تسمح فترة النقع هذه للبنية الداخلية بأكملها بتحقيق تحول كامل ومتجانس إلى بنية حبيبية جديدة خالية من الإجهاد.

الخطوة 3: التبريد المتحكم فيه لتثبيت الليونة

أخيرًا، يتم تبريد المادة بمعدل بطيء جدًا ومتحكم فيه. هذا التبريد البطيء هو المفتاح لتحقيق أقصى نعومة وليونة.

يسمح للذرات بإعادة ترتيب نفسها في بنية بلورية كبيرة ومنظمة ومنخفضة الطاقة، مما يجعل المادة تصل إلى حالتها المتوازنة أو تقترب منها. على النقيض من ذلك، فإن التبريد السريع سيحبس الإجهاد ويخلق مادة أكثر صلابة وهشاشة.

فهم الاعتبارات الرئيسية

لماذا تخطي هذه الخطوة محفوف بالمخاطر

قد يؤدي عدم تلدين مكون متصلد بالتشغيل إلى فشل كارثي. قد يتشقق الجزء أثناء خطوات التشغيل اللاحقة، أو الأسوأ من ذلك، يفشل بشكل غير متوقع بمجرد وضعه في الخدمة. يعمل الإجهاد الداخلي كعيب خفي، ينتظر محفزًا.

أهمية الغلاف الجوي

بالنسبة للعديد من المواد، وخاصة المعادن التفاعلية، فإن إجراء هذه العملية في الهواء الطلق ضار. ستتسبب درجات الحرارة العالية في تفاعل المادة مع الأكسجين أو النيتروجين، مما يؤدي إلى التقشر والتلوث وفقدان الخصائص المرغوبة.

لهذا السبب غالبًا ما يستخدم التلدين الفراغي. عن طريق إزالة الهواء، يمكن إجراء العملية دون تدهور سطح المادة أو كيميائها.

اتخاذ الخيار الصحيح لهدفك

التلدين ليس مجرد عملية واحدة ولكنه أداة تستخدم لتحقيق نتائج محددة. يتم تكييف درجة الحرارة ومعدل التبريد الدقيقين مع المادة والحالة النهائية المطلوبة.

- إذا كان تركيزك الأساسي هو تحسين قابلية التشغيل: التلدين ضروري لتليين المادة، مما يقلل من تآكل الأدوات ويمنع التكسر أثناء القطع.

- إذا كان تركيزك الأساسي هو منع الفشل بعد التشغيل البارد: التلدين ضروري لتخفيف الإجهادات الداخلية التي تجعل المادة هشة وعرضة للتشقق.

- إذا كان تركيزك الأساسي هو إنتاج بنية مجهرية موحدة: يستخدم التلدين لإنشاء بنية داخلية متجانسة مطلوبة لخصائص ميكانيكية أو فيزيائية أو كهربائية يمكن التنبؤ بها.

في النهاية، فهم ضرورة التلدين هو فهم كيفية التحكم في أهم خصائص المادة الأساسية.

جدول الملخص:

| الجانب | الخلاصة الرئيسية |

|---|---|

| المشكلة الأساسية | يخلق تصلد التشغيل إجهادًا داخليًا، مما يجعل المواد هشة. |

| الحل الأساسي | يستخدم التلدين التسخين المتحكم فيه والتبريد البطيء لإعادة ضبط البنية الذرية. |

| المنفعة الرئيسية | يزيد الليونة، ويخفف الإجهاد، ويمنع فشل الأجزاء غير المتوقع. |

| مثالي لـ | تحسين قابلية التشغيل وضمان موثوقية الأجزاء بعد التشغيل البارد. |

هل تحتاج إلى تلدين دقيق وموثوق لموادك؟

تتخصص KINTEK في أفران المختبرات ومعدات المعالجة الحرارية المصممة للمعالجة الحرارية المتحكم فيها. سواء كان هدفك هو تخفيف الإجهاد، أو تحسين قابلية التشغيل، أو تحقيق بنية مجهرية موحدة، فإن حلولنا تضمن نتائج متسقة وعالية الجودة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لمعدات التلدين لدينا تعزيز قدرات مختبرك ومنع فشل المواد.

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ والتلبيد بالضغط للتطبيقات ذات درجات الحرارة العالية

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن البوتقة بدرجة حرارة 1200 درجة مئوية للمختبر

- فرن تفحيم الجرافيت الأفقي عالي الحرارة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- في أي درجة حرارة يتبخر التيتانيوم؟ إطلاق العنان لمقاومته الفائقة للحرارة لتطبيقات الفضاء الجوي

- ما هي تقنية الرش (Sputtering)؟ دليل لترسيب الأغشية الرقيقة بدقة

- كيف تعمل آلة الرش بالبلازما؟ حقق دقة على المستوى الذري لطلاءاتك

- ما هي آلة الرش (Sputtering Machine)؟ دليل لترسيب الأغشية الرقيقة عالية الجودة

- ما هي تحديات لحام الفولاذ المقاوم للصدأ؟ التغلب على التشوه والتحسس والتلوث