اعتبارات درجة الحرارة

درجات حرارة العمل القصوى والمستمرة

عند اختيار فرن أنبوبي مختبري، من الضروري مراعاة كل من درجات حرارة العمل القصوى والمستمرة. تشير درجة الحرارة القصوى إلى ذروة درجة الحرارة التي يمكن أن يصل إليها الفرن لفترات قصيرة، عادةً أقل من ساعة. هذه المعلمة ضرورية للعمليات التي تتطلب تسخينًا سريعًا أو ارتفاعًا مفاجئًا في درجات الحرارة.

ومن ناحية أخرى، فإن درجة حرارة العمل الآمنة المستمرة هي درجة الحرارة التي يمكن للفرن أن يعمل عندها بأمان على مدى فترات طويلة دون المساس بسلامته الهيكلية أو أدائه. وهذا مهم بشكل خاص للتجارب التي تتطلب دورات تسخين مطولة، مثل عمليات التلبيد أو التلدين.

| نوع درجة الحرارة | الوصف | المدة | الأهمية |

|---|---|---|---|

| درجة الحرارة القصوى | أعلى درجة حرارة يمكن أن يحققها الفرن لفترات قصيرة. | <1 ساعة | ضرورية للتسخين السريع أو الارتفاع المفاجئ في درجة الحرارة. |

| درجة حرارة العمل المستمر | درجة الحرارة التي يمكن أن يعمل عندها الفرن بأمان لفترات طويلة. | الفترات الممتدة | حيوية للعمليات التي تتطلب دورات تسخين مطولة، مثل التلبيد. |

يساعد فهم حدود درجة الحرارة هذه في مواءمة قدرات الفرن مع المتطلبات المحددة لتجاربك المعملية، مما يضمن السلامة والأداء الأمثل.

أنواع عناصر التسخين

عنصر التسخين هو عنصر حاسم يحدد درجة حرارة العمل القصوى للفرن الأنبوبي المختبري. تتوفر أنواع مختلفة من عناصر التسخين، كل منها مناسب لنطاقات درجات الحرارة والتطبيقات المختلفة.

عناصر تسخين أسلاك المقاومة

تعمل عناصر أسلاك المقاومة ضمن نطاق درجة حرارة يتراوح بين 250-1250 درجة مئوية. تُصنع هذه العناصر عادةً من مواد مثل النيكروم الذي يتكون من 80% نيكل و20% كروم. ويُفضَّل استخدام النيتشروم بشكل خاص بسبب مقاومته العالية وتكوين طبقة واقية من أكسيد الكروم عند التسخين الأولي، مما يمنع المزيد من الأكسدة ويطيل عمر العنصر. إن عناصر أسلاك المقاومة متعددة الاستخدامات وتستخدم في مجموعة واسعة من التطبيقات، بما في ذلك المحامص ومجففات الشعر والأفران الصناعية وحتى أنظمة إذابة الثلج.

عناصر تسخين كربيد السيليكون

توفر عناصر تسخين كربيد السيليكون (SiC) نطاق درجة حرارة أعلى، عادةً من 1300-1600 درجة مئوية. تشتهر هذه العناصر بمتانتها وكفاءتها، مما يجعلها مناسبة للتطبيقات ذات درجات الحرارة العالية مثل الأفران الصناعية ومعدات المختبرات المتخصصة. غالبًا ما تكون عناصر كربيد السيليكون مفضلة في البيئات التي تتطلب التعرض لفترات طويلة لدرجات حرارة عالية.

عناصر التسخين MoSi2

تم تصميم عناصر تسخين ثنائي سيليسيد الموليبدينوم (MoSi2) لأعلى نطاق درجة حرارة بين العناصر الثلاثة، حيث تعمل بين 1600-1800 درجة مئوية. هذه العناصر مثالية للتطبيقات التي تتطلب درجات حرارة قصوى، كما هو الحال في إنتاج المواد المتقدمة مثل السيراميك والمواد المركبة. تُعرف عناصر MoSi2 أيضًا بمقاومتها للأكسدة وقدرتها على الحفاظ على السلامة الهيكلية في درجات حرارة عالية جدًا.

باختصار، يعتمد اختيار عنصر التسخين على متطلبات درجة الحرارة المحددة للتطبيق. تعتبر عناصر أسلاك المقاومة مناسبة لدرجات الحرارة المعتدلة، وكربيد السيليكون لدرجات الحرارة المرتفعة، و MoSi2 لاحتياجات درجات الحرارة القصوى. يوفر كل نوع مزايا فريدة من نوعها، مما يضمن إمكانية تصميم فرن أنبوب المختبر لتلبية الاحتياجات المحددة لمختلف التجارب والعمليات.

حجم العينة واختيار البوتقة

أنواع البوتقات واستخدامها

عند اختيار بوتقة للفرن الأنبوبي المخبري الخاص بك، من الضروري مراعاة درجة الحرارة القصوى التي ستصل إليها تجاربك. عادةً ما تُصنع البوتقات من مواد يمكنها تحمل نطاقات درجة حرارة محددة:

- بوتقات الكوارتز: مثالية للعمليات التي تتطلب درجات حرارة تصل إلى 1200 درجة مئوية. الكوارتز هو خيار شائع بسبب شفافيته ومقاومته للصدمات الحرارية.

- بوتقات الألومينا: مناسب لتطبيقات درجات الحرارة الأعلى، حتى 1800 درجة مئوية. تشتهر بوتقات الألومينا بتوصيلها الحراري الممتاز ومتانتها.

- بوتقات الجرافيت: مصممة للاستخدامات الأكثر تطلبًا، وتتحمل درجات حرارة تصل إلى 2300 درجة مئوية. وغالبًا ما تُستخدم بوتقات الجرافيت في معالجة المعادن في درجات الحرارة العالية بسبب ثباتها الحراري العالي.

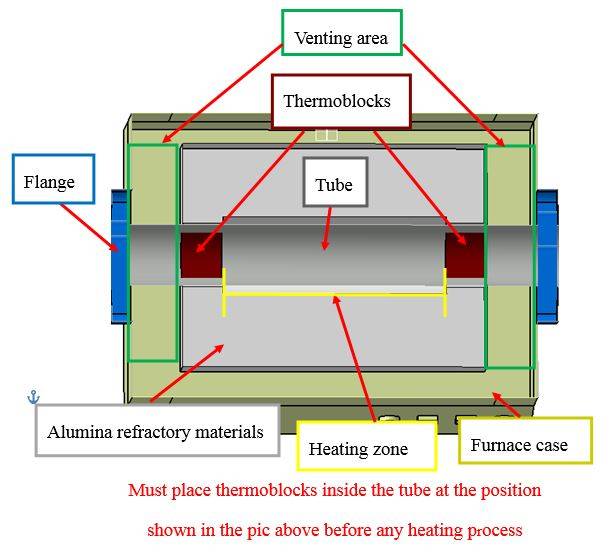

من المهم تجنب وضع العينات مباشرةً في أنبوب الفرن. بدلاً من ذلك، استخدم بوتقة لحماية كل من العينة والفرن من التلوث والتلف. وتضمن هذه الممارسة بقاء أنبوب الفرن سليمًا وإطالة عمره التشغيلي.

بالإضافة إلى ذلك، يمكن أن يختلف حجم البوتقة وشكلها بشكل كبير اعتمادًا على التطبيق. بعض البوتقات مصممة ليتم تثبيتها داخل الفرن، في حين أن البعض الآخر قابل للإزالة للصب في نهاية العملية. يعتمد اختيار البوتقة أيضًا على خصائص الأداء المحددة المطلوبة لتجربتك، مثل مقاومة درجات الحرارة والخمول الكيميائي والمتانة الفيزيائية.

على سبيل المثال، في البحث العلمي حيث تكون المواد الخاملة ضرورية، يتم استخدام البوتقات المصنوعة من البلاتين والزركونيوم وكربيد السيليكون وغيرها من المواد المتخصصة. تم تصميم هذه البوتقات للحفاظ على سلامتها في ظل الظروف القاسية، مما يضمن نتائج تجريبية دقيقة وموثوقة.

اختيار قطر الأنبوب

عند اختيار قطر أنبوب الفرن، من الضروري مراعاة حجم البوتقة التي سيتم استخدامها. يتأثر اختيار مادة الأنبوب أيضًا بدرجة حرارة التشغيل القصوى المطلوبة لتجاربك.

بالنسبة للتطبيقات التي لا تتجاوز درجة الحرارة فيها 1200 درجة مئوية، فإن أنابيب الكوارتز هي الخيار المفضل. يشتهر الكوارتز بمقاومته الحرارية الممتازة وشفافيته، مما يجعله مثاليًا لمراقبة التفاعلات من خلال الفحص البصري.

من ناحية أخرى، بالنسبة للعمليات التي تتطلب درجات حرارة تصل إلى 1800 درجة مئوية، يوصى باستخدام أنابيب الكوراندوم (أكسيد الألومنيوم). يوفر الكوراندوم ثباتًا حراريًا فائقًا ومقاومة للصدمات الحرارية، مما يضمن أداءً موثوقًا في درجات الحرارة الأعلى.

من المهم ملاحظة أن اختيار مادة الأنبوب يرتبط مباشرةً بمادة البوتقة. على سبيل المثال، إذا كنت تستخدم بوتقة كوارتز، فإن أنبوب الكوارتز هو الخيار المنطقي لمنع أي عدم توافق كيميائي أو حراري. وبالمثل، يجب إقران بوتقات الألومينا مع أنابيب الكوراندوم لضمان الأداء الأمثل وطول العمر الافتراضي لإعداد الفرن الخاص بك.

اختيار منطقة درجة الحرارة

دور مناطق درجة الحرارة

عند اختيار فرن أنبوبي مختبري، فإن أحد القرارات الحاسمة هو اختيار فرن منطقة واحدة أو فرن متعدد المناطق الحرارية. يقدم كل نوع مزايا مميزة اعتمادًا على احتياجاتك التجريبية المحددة.

أفران المنطقة الواحدة:

- البساطة والفعالية من حيث التكلفة: مثالية لتطبيقات التسخين الأساسية حيث تكون درجة الحرارة الموحدة عبر الفرن بأكمله كافية.

- تصميم مدمج: عادةً ما تكون أصغر حجمًا وأكثر قابلية للنقل، مما يجعلها مناسبة للمختبرات ذات المساحة المحدودة.

أفران المناطق متعددة درجات الحرارة:

- تحكم محسّن: تسمح بإعدادات درجات حرارة مختلفة في مناطق مختلفة، مما يوفر مرونة أكبر للتجارب المعقدة.

- مناطق ترموستات ممتدة: تتميز هذه الأفران بمناطق ترموستات أطول، مما يتيح التحكم الدقيق في درجة الحرارة على أحجام عينات أكبر أو عينات متعددة في وقت واحد.

- أحجام أكبر: غالباً ما تكون أكبر في الأبعاد المادية، مما يستوعب إعدادات تجريبية أكثر شمولاً وإنتاجية أعلى.

يجب أن يسترشد الاختيار بين الأفران أحادية المنطقة ومتعددة المناطق بمدى تعقيد تجاربك والحاجة إلى التحكم الدقيق في درجة الحرارة. تعد الأفران متعددة المناطق، بمساحاتها الموسعة وأحجامها الأكبر، مفيدة بشكل خاص للأبحاث التي تتطلب ظروف درجة حرارة متنوعة عبر أقسام مختلفة من الفرن.

منطقة درجة حرارة ثابتة

تعد منطقة درجة الحرارة الثابتة ميزة حاسمة في أفران الأنابيب المختبرية، مما يضمن أن تكون عملية التسخين موحدة ومتسقة. تم تصميم هذه المنطقة للحفاظ على درجة حرارة ثابتة طوال دورة التسخين، وهو أمر ضروري لتحقيق نتائج تجريبية دقيقة. يعد انتظام درجة الحرارة داخل هذه المنطقة أمرًا بالغ الأهمية للتجارب التي تتطلب ظروفًا حرارية محددة، مثل تلك التي تنطوي على مواد حساسة أو تفاعلات كيميائية معقدة.

يمكن ضبط منطقة درجة الحرارة الثابتة لتلبية الاحتياجات المحددة للتجارب المختلفة. تلعب عوامل مثل حجم العينة وطبيعة التجربة دورًا مهمًا في تحديد الإعدادات المثلى لهذه المنطقة. على سبيل المثال، قد تتطلب العينات الأكبر حجمًا منطقة درجة حرارة ثابتة أوسع لضمان تسخين متساوٍ عبر العينة بأكملها، بينما قد تتطلب العينات الأصغر حجمًا منطقة تسخين أكثر تركيزًا.

علاوة على ذلك، تتيح القدرة على ضبط منطقة درجة الحرارة الثابتة مرونة أكبر في التصميم التجريبي. يمكن للباحثين ضبط معلمات التسخين بدقة لتتناسب مع المتطلبات الفريدة لتجاربهم، وبالتالي تعزيز دقة وموثوقية نتائجهم. وتعد هذه القدرة على التكيف ذات قيمة خاصة في مجالات مثل علوم المواد وتكنولوجيا النانو، حيث يمكن أن يؤثر التحكم الدقيق في درجة الحرارة بشكل كبير على خصائص وسلوك المواد التي تتم دراستها.

وباختصار، فإن منطقة درجة الحرارة الثابتة ليست مجرد ميزة ثابتة بل هي مكون ديناميكي يمكن تعديله ليناسب الاحتياجات التجريبية المختلفة، مما يضمن ظروف تسخين مثالية لمجموعة واسعة من التطبيقات.

المتطلبات الوظيفية

الأنظمة والأفران المتقدمة

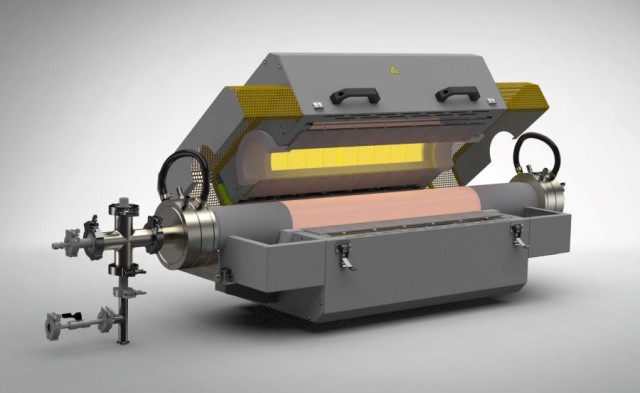

عند اختيار الأفران الأنبوبية المختبرية المتقدمة، تتوفر مجموعة متنوعة من الأنظمة المتخصصة، كل منها مصمم خصيصًا لتلبية الاحتياجات البحثية والصناعية المحددة. وتشمل هذه الخيارات أنظمة نمو الجرافين المصممة للتركيب الدقيق لطبقات الجرافين، وهو أمر بالغ الأهمية للتطبيقات في مجال الإلكترونيات وعلوم المواد. الأفران الأنبوبية العمودية تصميم مدمج مع توزيع فعال للحرارة، مما يجعلها مثالية للتطبيقات عالية الإنتاجية. المعالجة الحرارية السريعة ( المعالجة الحرارية السريعة ) دورات تسخين وتبريد سريعة، وهي ضرورية للعمليات التي تتطلب تغيرات حرارية سريعة.

للتطبيقات التي تتطلب ظروفًا قاسية أفران الضغط العالي ذات درجة الحرارة المرتفعة لا غنى عنها. يمكن أن تعمل هذه الأنظمة في درجات حرارة تتجاوز 2000 درجة مئوية وتحت ضغوط عالية، وهي مناسبة لتركيب المواد واختبار الضغط العالي. أفران الأنابيب الدوارة مصممة للمعالجة المستمرة، مما يضمن تسخيناً ومزجاً منتظماً للمواد أثناء العمليات الممتدة. أخيرًا أفران الهيدروجين/الغلاف الجوي مصممة للتحكم في الغلاف الجوي داخل الفرن، مما يسمح بمخاليط غازية دقيقة ضرورية لبعض التفاعلات الكيميائية ومعالجة المواد.

يوفر كل من هذه الأنظمة المتقدمة قدرات فريدة من نوعها، مما يتيح للباحثين والمهندسين تكييف اختيارهم للأفران وفقًا للمتطلبات المحددة لتجاربهم أو عمليات الإنتاج الخاصة بهم.

المنتجات ذات الصلة

- فرن أنبوبي معملي متعدد المناطق

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي معملي عمودي

- فرن أنبوب دوار مائل فراغي للمختبر فرن أنبوب دوار