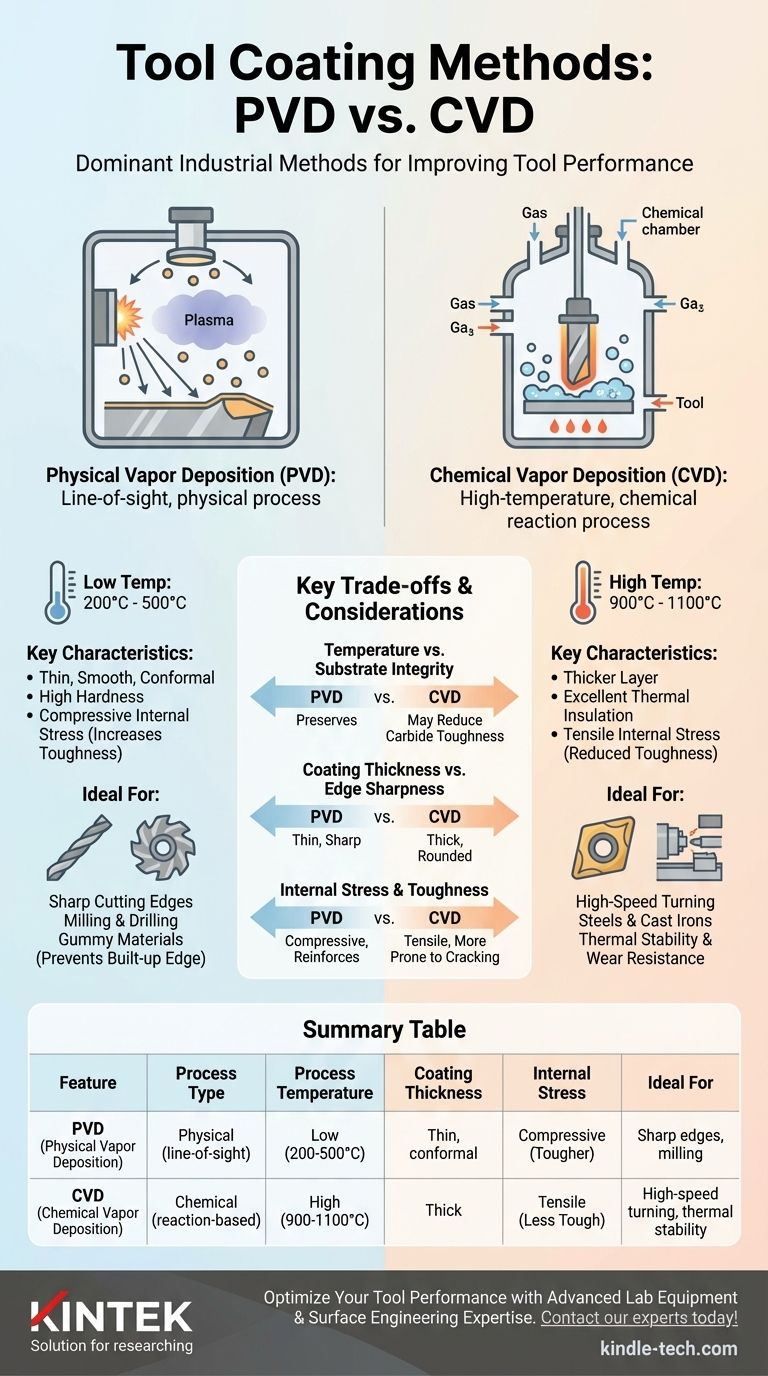

الطريقتان الصناعيتان السائدتان لطلاء أدوات القطع هما الترسيب الفيزيائي للبخار (PVD) والترسيب الكيميائي للبخار (CVD). بينما تقوم كلتا الطريقتين بترسيب طبقة رقيقة وصلبة من المادة على سطح الأداة لتحسين الأداء، فإن العمليات الأساسية والخصائص الناتجة تختلف جوهريًا.

الاختيار بين PVD و CVD لا يتعلق بأيهما "أفضل"، بل بأيهما الأنسب للتطبيق. PVD هي عملية فيزيائية ذات درجة حرارة منخفضة مثالية للأدوات الحادة والقوية، بينما CVD هي عملية كيميائية ذات درجة حرارة عالية تخلق طبقات سميكة ومقاومة للحرارة لعمليات السرعة العالية.

فهم الترسيب الفيزيائي للبخار (PVD)

الترسيب الفيزيائي للبخار هو عملية "خط البصر" تتم في درجات حرارة منخفضة نسبيًا، تتراوح عادة بين 200 درجة مئوية و 500 درجة مئوية.

شرح عملية PVD

في عملية PVD، يتم تبخير مادة طلاء صلبة إلى بلازما داخل غرفة تفريغ. ثم يتم ترسيب هذا البخار فيزيائيًا على سطح أداة القطع، حيث يتكثف ليشكل طبقة رقيقة وصلبة. فكر في الأمر على أنه عملية رش طلاء على المستوى الذري.

الخصائص الرئيسية لطلاءات PVD

طلاءات PVD رقيقة جدًا وناعمة وذات صلابة عالية. الأهم من ذلك، أن العملية تضفي إجهادًا داخليًا ضاغطًا على الطلاء، مما يساعد على زيادة متانة الأداة ومقاومتها للتشقق.

التطبيقات المثالية لـ PVD

لا تغير عملية درجات الحرارة المنخفضة الخصائص الأساسية لركيزة الأداة، مثل الكربيد. وهذا يجعل PVD مثاليًا للتطبيقات التي تتطلب حواف قطع حادة ومتانة عالية، مثل الطحن، والحفر، وتصنيع المواد اللزجة المعرضة لتراكم الحواف.

فهم الترسيب الكيميائي للبخار (CVD)

الترسيب الكيميائي للبخار هو عملية تعتمد على تفاعل كيميائي عند درجات حرارة عالية جدًا، عادة ما بين 900 درجة مئوية و 1100 درجة مئوية.

شرح عملية CVD

في عملية CVD، توضع أدوات القطع في مفاعل حيث يتم إدخال غازات مختلفة. تتسبب الحرارة العالية في تفاعل هذه الغازات وتحللها، مما يؤدي إلى ترسيب طبقة من مادة الطلاء المطلوبة على الأداة. هذه العملية "تنمي" الطلاء على السطح من خلال رابطة كيميائية.

الخصائص الرئيسية لطلاءات CVD

طلاءات CVD أكثر سمكًا بكثير من طلاءات PVD، مما يوفر عزلًا ممتازًا ومقاومة للتآكل في حالات الحرارة العالية. ومع ذلك، تخلق العملية إجهادًا داخليًا شديدًا، مما قد يجعل الطلاء أكثر عرضة للتشقق تحت الصدمات.

التطبيقات المثالية لـ CVD

الاستقرار الحراري الاستثنائي وسمك طلاءات CVD يجعلها الخيار المفضل لعمليات الخراطة عالية السرعة، خاصة في الفولاذ والحديد الزهر حيث تتولد كمية هائلة من الحرارة عند حافة القطع.

المقايضات والاعتبارات الرئيسية

يتطلب اختيار طريقة الطلاء الصحيحة فهم العواقب المباشرة لكل عملية.

درجة الحرارة مقابل سلامة الركيزة

يمكن أن تقلل الحرارة العالية لعملية CVD من متانة ركيزة الكربيد. يحافظ تطبيق PVD ذو درجة الحرارة المنخفضة على الخصائص الأصلية للركيزة، مما يحافظ على قوتها ومقاومتها للكسر.

سمك الطلاء مقابل حدة الحافة

يخلق PVD طلاءً رقيقًا جدًا يتوافق بدقة مع هندسة الأداة، مما يحافظ على حافة قطع حادة. يعمل طلاء CVD الأكثر سمكًا على تقريب حافة القطع بشكل طبيعي، وهو أمر ضار للطحن ولكنه مقبول لبعض تطبيقات الخراطة.

الإجهاد الداخلي والمتانة

يعمل الإجهاد الضاغط من طلاءات PVD كطبقة تقوية، مما يساعد على منع انتشار الشقوق الدقيقة عبر الأداة. يمكن أن يؤدي الإجهاد الشد في طلاءات CVD إلى العكس، مما يجعلها أقل ملاءمة للقطع المتقطع.

اتخاذ القرار الصحيح لتطبيقك

يحدد هدفك في التشغيل الآلي تقنية الطلاء المثالية.

- إذا كان تركيزك الأساسي هو الحفاظ على الحواف الحادة للطحن أو الحفر أو اللولبة: PVD هو الخيار الأفضل نظرًا لتطبيقه ذي درجة الحرارة المنخفضة وطلاءه الرقيق والمتوافق.

- إذا كان تركيزك الأساسي هو الخراطة عالية السرعة للفولاذ أو الحديد الزهر: يوفر CVD الحماية الحرارية الاستثنائية ومقاومة تآكل الفوهة اللازمة لهذه العمليات الصعبة وذات الحرارة العالية.

- إذا كان تركيزك الأساسي هو المتانة ومنع تراكم الحواف في المواد اللزجة: الإجهاد الضاغط والنعومة الفائقة لطلاءات PVD تجعلها الحل الأمثل.

يمنحك فهم الاختلافات الأساسية في العملية القدرة على اختيار أداة تتوافق تمامًا مع مادتك واستراتيجية التشغيل الآلي.

جدول ملخص:

| الميزة | PVD (الترسيب الفيزيائي للبخار) | CVD (الترسيب الكيميائي للبخار) |

|---|---|---|

| نوع العملية | فيزيائية (خط البصر) | كيميائية (تعتمد على التفاعل) |

| درجة حرارة العملية | 200 درجة مئوية - 500 درجة مئوية (منخفضة) | 900 درجة مئوية - 1100 درجة مئوية (عالية) |

| سمك الطلاء | رقيق، متوافق | سميك |

| الإجهاد الداخلي | ضاغط (يزيد المتانة) | شدي (يمكن أن يقلل المتانة) |

| مثالي لـ | الحواف الحادة، الطحن، الحفر، الأدوات المتينة | الخراطة عالية السرعة، الاستقرار الحراري، مقاومة التآكل |

هل أنت مستعد لتحسين أداء أداتك؟

يعد اختيار الطلاء المناسب أمرًا بالغ الأهمية لزيادة عمر الأداة وكفاءة التشغيل الآلي. تتخصص KINTEK في المعدات المعملية المتقدمة والمواد الاستهلاكية لهندسة الأسطح وتحليل المواد، مما يساعدك على التحقق من صحة واختيار تقنية الطلاء المثالية لاحتياجاتك الخاصة.

تدعم خبرتنا البحث والتطوير ومراقبة الجودة في تطبيقات طلاء الأدوات، مما يضمن أداء أدواتك في ذروتها.

دعنا نناقش مشروعك ونجد الحل الأمثل. اتصل بخبرائنا اليوم!

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

يسأل الناس أيضًا

- ما الفرق بين الزيت الحيوي والفحم الحيوي؟ اختر منتج الكتلة الحيوية المناسب لأهدافك

- ما هي طريقة الترسيب بالرش الأيوني؟ حقق دقة لا مثيل لها في ترسيب الأغشية الرقيقة

- ما هي بعض التطبيقات المحددة لترسيب البخار الكيميائي بالبلازما عالية الكثافة (HDP-CVD)؟ إتقان ملء الفجوات لأشباه الموصلات

- ما هي مزايا طريقة الترسيب الكيميائي للبخار (CVD) في أنابيب الكربون النانوية؟ حقق تحكمًا لا مثيل له في تخليق الأنابيب النانوية الخاصة بك

- ما هي الخطوات المتبعة في ترسيب الأغشية الرقيقة؟ أتقن المراحل الأساسية الخمس للطلاءات الدقيقة

- كيف يسهل نظام الترسيب الكيميائي للبخار (CVD) المواد الإلكترودية لخلايا الوقود الميكروبية؟ نمو المواد النانوية بدقة

- ما هي مزايا طريقة الترسيب بالبخار الكيميائي لترسيب الأغشية الرقيقة؟ تحقيق طلاءات فائقة ومتوافقة

- كيف تختلف أنماط نمو الماس HPHT و CVD والماس الطبيعي؟ اكتشف شكل الأحجار المخبرية مقابل الأحجار المستخرجة