في الأساس، التخمير هو عملية معالجة حرارية مضبوطة تغير بشكل أساسي التركيب الداخلي للمادة لجعلها أكثر فائدة. التأثيرات الرئيسية هي تخفيف الإجهادات الداخلية، وزيادة المطيلية (القدرة على التشوه دون تكسر)، وتليين عام للمادة، مما يحسن غالبًا قابليتها للتشغيل الآلي.

يجب فهم التخمير ليس كتأثير واحد، بل "إعادة ضبط" استراتيجية للميكروستركتشر (البنية المجهرية) للمعدن. إنه يضحي بالصلابة لاكتساب المطيلية وتخفيف الإجهاد الداخلي، مما يجعل المادة أكثر قابلية للتشغيل واستقرارًا لعمليات التصنيع اللاحقة.

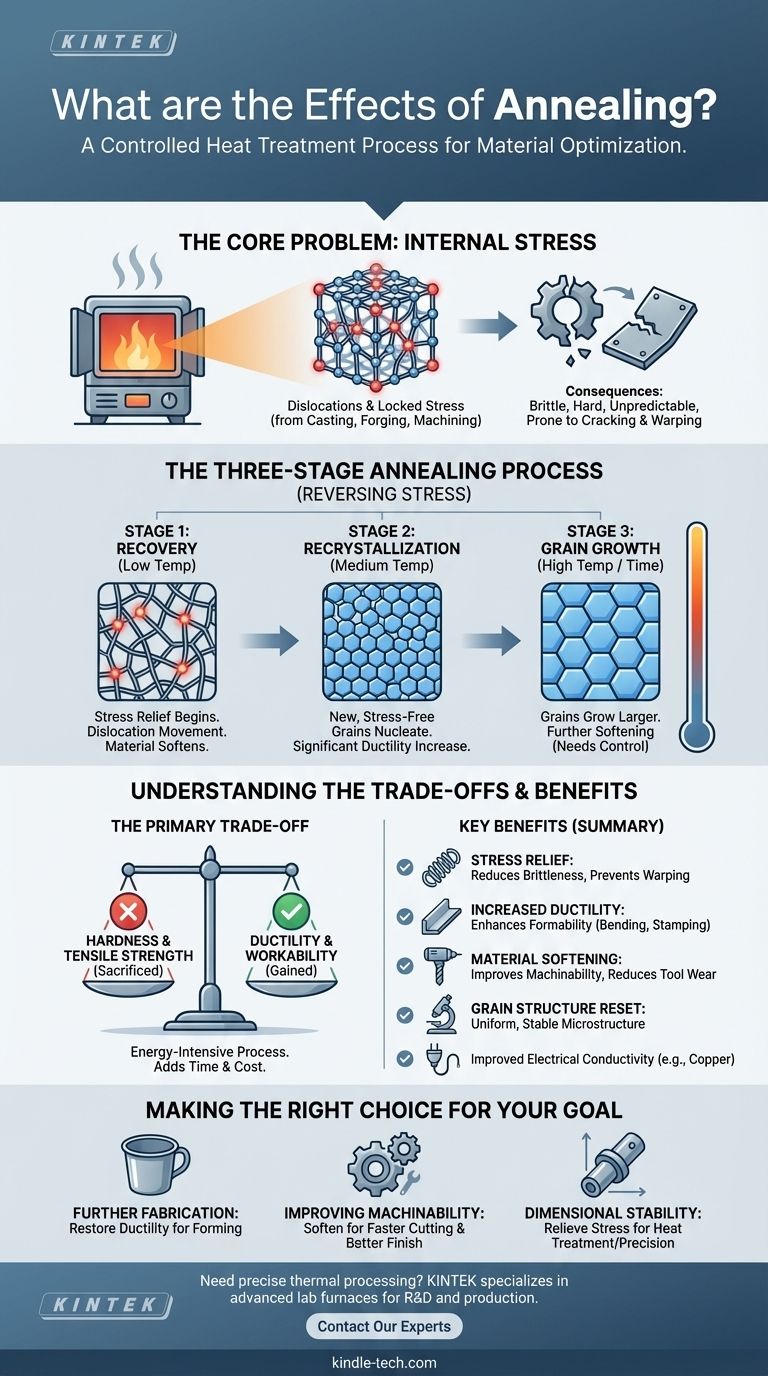

المشكلة الأساسية التي يحلها التخمير: الإجهاد الداخلي

تتراكم المواد، وخاصة المعادن، الإجهاد الداخلي والعيوب الهيكلية أثناء التصنيع. التخمير هو الطريقة الأساسية لعكس هذه التغييرات غير المرغوب فيها.

لماذا تتراكم الإجهادات في المواد

تُدخل عمليات مثل الصب، أو الطرق، أو الدرفلة على البارد، أو حتى التشغيل الآلي القاسي كميات هائلة من الطاقة في المادة. هذه الطاقة تشوه البنية البلورية للمعدن، مما يخلق كثافة عالية من العيوب تسمى الانخلاعات (dislocations) وتحبس الإجهاد الداخلي.

عواقب الإجهاد الداخلي

المادة ذات الإجهاد العالي تكون هشة وأكثر صلابة وأقل قابلية للتنبؤ. تكون أكثر عرضة للتشقق عند تشغيلها، وتقاوم أدوات القطع أثناء التشغيل الآلي، ويمكن أن تتشوه أو تنحرف بشكل غير متوقع أثناء خطوات المعالجة اللاحقة، خاصة إذا تعرضت لمزيد من الحرارة.

كيف يعمل التخمير: عملية من ثلاث مراحل

يعكس التخمير بشكل منهجي آثار الإجهاد عن طريق تسخين المادة إلى درجة حرارة محددة، وتثبيتها هناك، ثم تبريدها ببطء. تحدث هذه العملية في ثلاث مراحل متميزة.

المرحلة 1: الاستعادة (Recovery)

عند الطرف الأدنى من نطاق درجة حرارة التخمير، تبدأ المادة في الاستعادة. تسمح الطاقة الحرارية المضافة بتخفيف الإجهادات الداخلية حيث تبدأ الانخلاعات المتشابكة داخل البنية البلورية في التحرك والتنظيم في ترتيبات ذات طاقة أقل. تصبح المادة أكثر ليونة، لكن هيكل حبيباتها الأساسي يظل دون تغيير.

المرحلة 2: إعادة التبلور (Recrystallization)

مع ارتفاع درجة الحرارة، تبدأ عملية إعادة التبلور. تبدأ حبيبات جديدة، مثالية التكوين وخالية من الإجهاد، في التكون والنمو، وتستهلك تدريجياً الحبيبات القديمة المشوهة التي تشكلت أثناء التصنيع. هذه المرحلة مسؤولة عن الزيادة الكبيرة في مطيلية المادة وهي الجزء الأكثر أهمية في العملية لاستعادة قابلية التشغيل.

المرحلة 3: نمو الحبيبات (Grain Growth)

إذا تم الاحتفاظ بالمادة عند درجة حرارة التخمير لفترة طويلة جدًا، فستستمر الحبيبات الجديدة الخالية من الإجهاد في النمو لتصبح أكبر. يمكن أن يؤدي هذا إلى تليين المادة بشكل أكبر وقد يكون مرغوبًا فيه لبعض التطبيقات، ولكنه يجب أن يتم التحكم فيه بعناية. يمكن أن تكون الحبيبات الكبيرة بشكل مفرط ضارة أحيانًا بالأداء النهائي للجزء أو التشطيب السطحي.

فهم المقايضات

على الرغم من فعاليته العالية، فإن التخمير ليس حلاً عالميًا ويتضمن تنازلات محددة. فهم هذه الأمور هو المفتاح لاستخدام العملية بشكل صحيح.

المقايضة الأساسية: الصلابة مقابل المطيلية

أهم مقايضة هي التضحية بـ الصلابة و قوة الشد لاكتساب المطيلية. عن طريق تخفيف الإجهاد وإعادة بلورة هيكل الحبيبات، فإنك تجعل المادة أكثر ليونة وأسهل في التشوه. هذا هو الغرض المقصود، ولكنه يعني أن المادة المخمّرة ليست في أقوى حالاتها.

تكلفة المعالجة

التخمير هو عملية كثيفة الاستهلاك للطاقة وتتطلب أفرانًا متخصصة وتحكمًا دقيقًا في درجة الحرارة. يضيف وقتًا وتكلفة إلى سير عمل التصنيع، لذلك يجب تحديده فقط عندما تكون فوائده ضرورية لتحقيق نتيجة ناجحة.

تحسين الخصائص الكهربائية

في بعض المعادن، وخاصة النحاس، يمكن أن يؤدي إزالة العيوب الداخلية عن طريق التخمير أيضًا إلى تحسين الموصلية الكهربائية. الشبكة البلورية الموحدة والخالية من الإجهاد توفر مقاومة أقل لتدفق الإلكترونات.

اتخاذ القرار الصحيح لهدفك

طبق التخمير استراتيجيًا بناءً على النتيجة المحددة التي تحتاجها لمكونك أو مادتك.

- إذا كان تركيزك الأساسي هو التصنيع الإضافي (مثل السحب العميق، أو الثني، أو الختم): قم بالتخمير لاستعادة المطيلية ومنع المادة من التشقق أثناء عمليات التشكيل.

- إذا كان تركيزك الأساسي هو تحسين قابلية التشغيل الآلي: قم بالتخمير لتليين المادة، مما يقلل من تآكل الأداة، ويحسن التشطيب السطحي، ويسمح بسرعات قطع أسرع.

- إذا كان تركيزك الأساسي هو الاستقرار البعدي: قم بالتخمير لتخفيف الإجهادات الداخلية من العمليات السابقة، مما يمنع الجزء من الالتواء أو التشوه أثناء المعالجة الحرارية اللاحقة أو التشغيل الآلي الدقيق.

في نهاية المطاف، يتيح لك فهم تأثيرات التخمير التحكم بشكل استراتيجي في خصائص المادة لتلبية متطلبات التصميم وعملية التصنيع الخاصة بك.

جدول ملخص:

| تأثير التخمير | الفائدة الرئيسية |

|---|---|

| تخفيف الإجهاد | يقلل من الهشاشة ويمنع الالتواء |

| زيادة المطيلية | يعزز قابلية التشكيل للثني والختم |

| تليين المادة | يحسن قابلية التشغيل الآلي ويقلل من تآكل الأداة |

| إعادة ضبط هيكل الحبيبات | ينشئ بنية مجهرية موحدة ومستقرة |

هل تحتاج إلى معالجة حرارية دقيقة لموادك؟ تتخصص KINTEK في الأفران المخبرية المتقدمة ومعدات المعالجة الحرارية. سواء كنت تعمل في مجال البحث والتطوير أو الإنتاج، فإن حلولنا تضمن دورات تخمير دقيقة لتحقيق خصائص المواد المثلى. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا تعزيز قدرات مختبرك وتحسين نتائج التصنيع لديك.

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ والتلبيد بالضغط للتطبيقات ذات درجات الحرارة العالية

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن البوتقة بدرجة حرارة 1200 درجة مئوية للمختبر

- فرن أنبوبي معملي متعدد المناطق

- فرن تفحيم الجرافيت الأفقي عالي الحرارة

يسأل الناس أيضًا

- ما هي تحديات لحام الفولاذ المقاوم للصدأ؟ التغلب على التشوه والتحسس والتلوث

- كيف تعمل آلة الرش بالبلازما؟ حقق دقة على المستوى الذري لطلاءاتك

- ما هي آلة الرش (Sputtering Machine)؟ دليل لترسيب الأغشية الرقيقة عالية الجودة

- ما هي مراحل التلبيد؟ دليل لإتقان عملية التحول من المسحوق إلى القطعة النهائية

- ما هي أهم ثلاثة عوامل في المعالجة الحرارية للمواد؟ إتقان درجة الحرارة والوقت والتبريد للحصول على خصائص فائقة