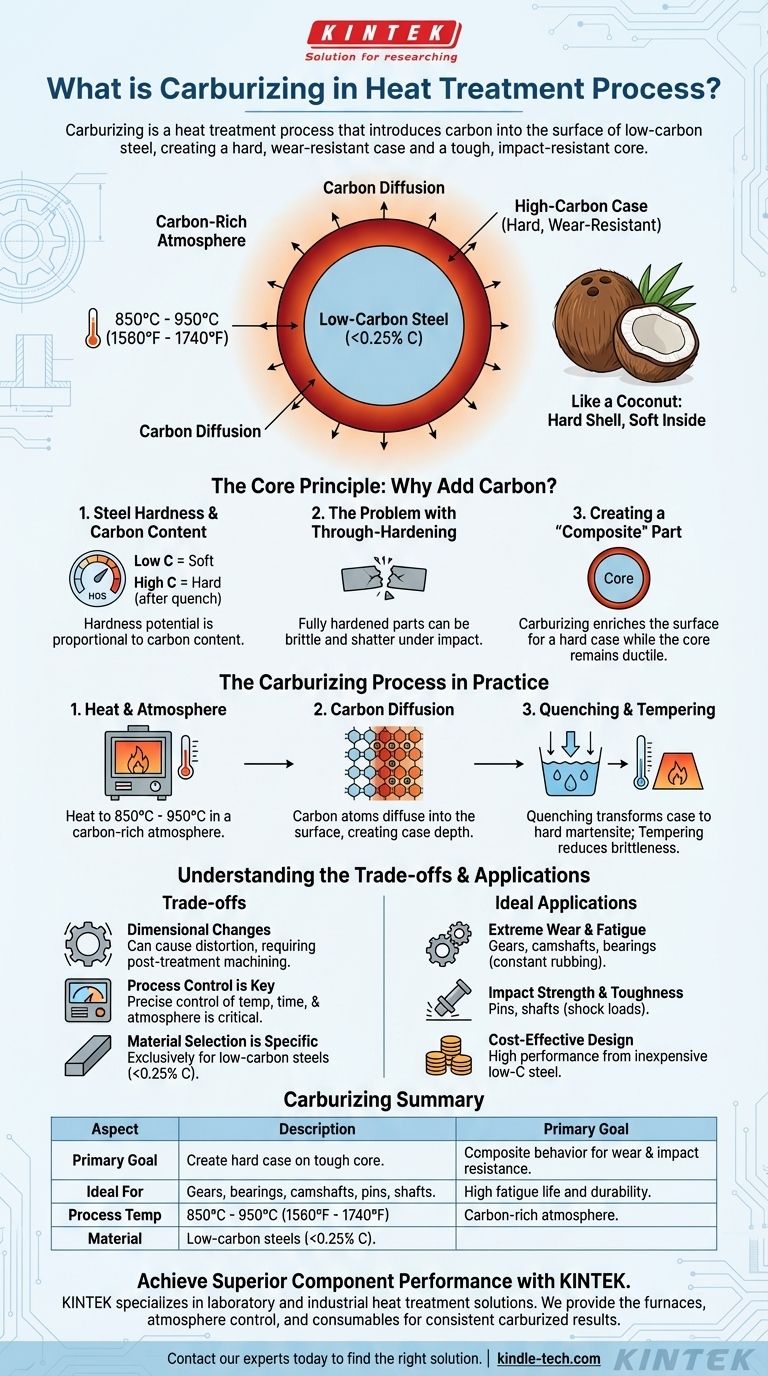

باختصار، الكربنة هي عملية معالجة حرارية تقوم بإدخال الكربون في سطح الفولاذ منخفض الكربون. من خلال تسخين المعدن في بيئة غنية بالكربون، فإنه يخلق جزءًا ذا طبقة خارجية صلبة جدًا ومقاومة للتآكل، أو "غلاف"، بينما يظل الجزء الداخلي، أو "القلب"، ناعمًا ومتينًا.

الهدف الأساسي من الكربنة ليس ببساطة جعل الفولاذ أكثر صلابة، بل إنشاء جزء مركب من قطعة معدنية واحدة: سطح صلب ومقاوم للتآكل ملتحم بقلب متين ومقاوم للصدمات.

المبدأ الأساسي: لماذا نضيف الكربون؟

الكربنة هي نوع محدد من عمليات تصليد السطح. تكمن قيمتها في العلاقة الأساسية بين محتوى الكربون وخصائص الفولاذ.

صلابة الفولاذ ومحتوى الكربون

تتناسب قدرة الفولاذ على أن يصبح صلبًا عند التبريد (التبريد السريع) بشكل مباشر مع محتوى الكربون فيه. الفولاذ منخفض الكربون، على الرغم من كونه متينًا وسهل التشكيل، لا يمكن تصليده بشكل كبير بمفرده.

مشكلة التصليد الكلي

إن مجرد استخدام فولاذ عالي الكربون لجعل الجزء صلبًا بالكامل غالبًا ما يكون حلاً سيئًا. يمكن أن يصبح المكون المصلد بالكامل هشًا، مما يجعله عرضة للتحطم تحت الصدمات الحادة أو الإجهاد.

إنشاء جزء "مركب"

الكربنة تحل هذه المعضلة. فهي تثري سطح جزء فولاذي منخفض الكربون فقط بالكربون الإضافي. وهذا يخلق منطقتين متميزتين: غلاف عالي الكربون مع إمكانية صلابة عالية، وقلب منخفض الكربون يحتفظ بمتانته وليونته المتأصلة.

وهذا يشبه جوز الهند: قشرة خارجية صلبة واقية تحمي المادة الأكثر ليونة بالداخل.

عملية الكربنة في الممارسة

تتضمن العملية مرحلتين حاسمتين: إثراء السطح بالكربون ثم تثبيت الصلابة.

المكونات الحاسمة: درجة الحرارة والجو

يتم تسخين المكون الفولاذي إلى درجة حرارة عالية، تتراوح عادة بين 850 درجة مئوية و 950 درجة مئوية (1560 درجة فهرنهايت و 1740 درجة فهرنهايت)، أي أقل بكثير من نقطة انصهاره. ويتم الاحتفاظ به في هذه الدرجة الحرارة داخل فرن محكم الإغلاق مع جو متحكم فيه وغني بالكربون.

انتشار الكربون

في درجة الحرارة المرتفعة هذه، يكون التركيب البلوري للفولاذ مفتوحًا، مما يسمح لذرات الكربون من الجو بالانتشار إلى السطح. يتم التحكم في عمق اختراق الكربون هذا، المعروف باسم عمق الغلاف، من خلال وقت ودرجة حرارة العملية.

الخطوة النهائية الأساسية: التبريد والتطبيع

إضافة الكربون توفر فقط إمكانية الصلابة. لتحقيق الخصائص النهائية، يجب تبريد الجزء من درجة الحرارة العالية. هذا التبريد السريع يحول الغلاف عالي الكربون إلى هيكل صلب جدًا (المارتنسيت)، بينما يصبح القلب منخفض الكربون هيكلًا أكثر متانة وليونة. غالبًا ما يتم إجراء معالجة تطبيع نهائية بدرجة حرارة منخفضة لتقليل الهشاشة في الغلاف.

فهم المفاضلات

على الرغم من قوتها، فإن الكربنة هي عملية معدنية معقدة ذات متغيرات حرجة يجب التحكم فيها.

التغيرات الأبعاد

يمكن أن يتسبب التسخين الشديد والتبريد السريع المتأصلان في العملية في تشوه المكون أو تغيير أبعاده. يجب توقع ذلك في التصميم، وغالبًا ما يتطلب طحنًا أو تشغيلًا آليًا بعد المعالجة لتحقيق التفاوتات النهائية.

التحكم في العملية هو المفتاح

تعتمد فعالية الكربنة كليًا على التحكم الدقيق في درجة الحرارة والوقت وتركيب الجو. يمكن أن يؤدي التحكم غير المتسق في العملية إلى غلاف ضحل جدًا أو عميق جدًا أو يحتوي على مستوى كربون غير صحيح، مما يؤدي إلى فشل المكون.

اختيار المواد محدد

تم تصميم هذه العملية حصريًا لـ الفولاذ منخفض الكربون (عادةً بأقل من 0.25% كربون). تطبيقها على الفولاذ متوسط أو عالي الكربون غير ضروري ويمكن أن يخلق سطحًا هشًا للغاية وعرضة للتشقق.

متى يجب تحديد الكربنة

يعد اختيار هذه العملية قرارًا هندسيًا مدفوعًا بخصائص الأداء المطلوبة للمكون.

- إذا كان تركيزك الأساسي هو مقاومة التآكل الشديد وعمر التعب: الكربنة مثالية لأجزاء مثل التروس وأعمدة الكامات والمحامل التي تتعرض للاحتكاك المستمر والأحمال الدورية.

- إذا كان تركيزك الأساسي هو قوة التأثير والمتانة: الكربنة هي المعيار للمكونات مثل المسامير والأعمدة التي يجب أن تتحمل أحمال الصدمات دون كسر، مع الاعتماد على القلب المتين لامتصاص الطاقة.

- إذا كان تركيزك الأساسي هو التصميم الفعال من حيث التكلفة: تسمح لك الكربنة باستخدام فولاذ منخفض الكربون غير مكلف وسهل التشغيل لإنشاء مكون بسطح عالي الأداء من سبيكة أكثر تكلفة.

من خلال فهم الكربنة، يمكنك تصميم مكونات عن قصد تمتلك المزيج المثالي من صلابة السطح ومتانة القلب لتطبيقها المحدد.

جدول الملخص:

| الجانب | الوصف |

|---|---|

| الهدف الأساسي | إنشاء سطح صلب ومقاوم للتآكل (غلاف) على قلب متين وليّن من قطعة واحدة من الفولاذ منخفض الكربون. |

| الفائدة الرئيسية | تحقيق سلوك مادة "مركبة": صلابة سطح ممتازة لمقاومة التآكل جنبًا إلى جنب مع متانة القلب لمقاومة الصدمات. |

| مثالي لـ | التروس، المحامل، أعمدة الكامات، المسامير، والأعمدة التي تتطلب عمر تعب عالي ومتانة. |

| درجة حرارة العملية | 850 درجة مئوية - 950 درجة مئوية (1560 درجة فهرنهايت - 1740 درجة فهرنهايت) في جو غني بالكربون. |

| المادة | خاصة بالفولاذ منخفض الكربون (<0.25% كربون). |

حقق أداءً فائقًا للمكونات مع KINTEK

هل يتطلب تطبيقك المزيج الفريد من سطح صلب ومقاوم للتآكل وقلب متين ومقاوم للصدمات؟ عملية الكربنة هي علم دقيق يتطلب معرفة متخصصة ومعدات موثوقة للتحكم في درجة الحرارة والجو والتبريد بشكل مثالي.

تتخصص KINTEK في حلول المعالجة الحرارية المخبرية والصناعية. نحن نوفر الأفران وأنظمة التحكم في الجو والمواد الاستهلاكية اللازمة لتحقيق نتائج كربنة متسقة وعالية الجودة. سواء كنت تقوم بتطوير تروس جديدة أو محامل أو مكونات حرجة أخرى، فإن خبرتنا تضمن أن موادك تلبي أعلى معايير المتانة والأداء.

دعنا نناقش كيف يمكننا دعم احتياجاتك في المعالجة الحرارية. اتصل بخبرائنا اليوم للعثور على الحل المناسب لمختبرك أو خط إنتاجك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي معملي عمودي

- فرن جو متحكم فيه بدرجة حرارة 1700 درجة مئوية فرن جو خامل نيتروجين

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

- فرن جو متحكم فيه بدرجة حرارة 1400 درجة مئوية مع غاز النيتروجين والجو الخامل

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- ما هو فرن الأنبوب العمودي؟ الاستفادة من الجاذبية لتحقيق تجانس فائق وتحكم في العملية

- ما هي درجة حرارة التلدين للأنابيب؟ دليل للنطاقات الخاصة بالمواد لتحقيق أفضل النتائج

- ما هو تسخين أنبوب الكوارتز؟اكتشف فوائدها وتطبيقاتها

- لماذا يؤدي التسخين إلى زيادة درجة الحرارة؟ فهم الرقص الجزيئي لنقل الطاقة

- ما هي عملية التخمير للأنابيب؟ تحقيق النعومة والليونة المثلى لأنابيبك