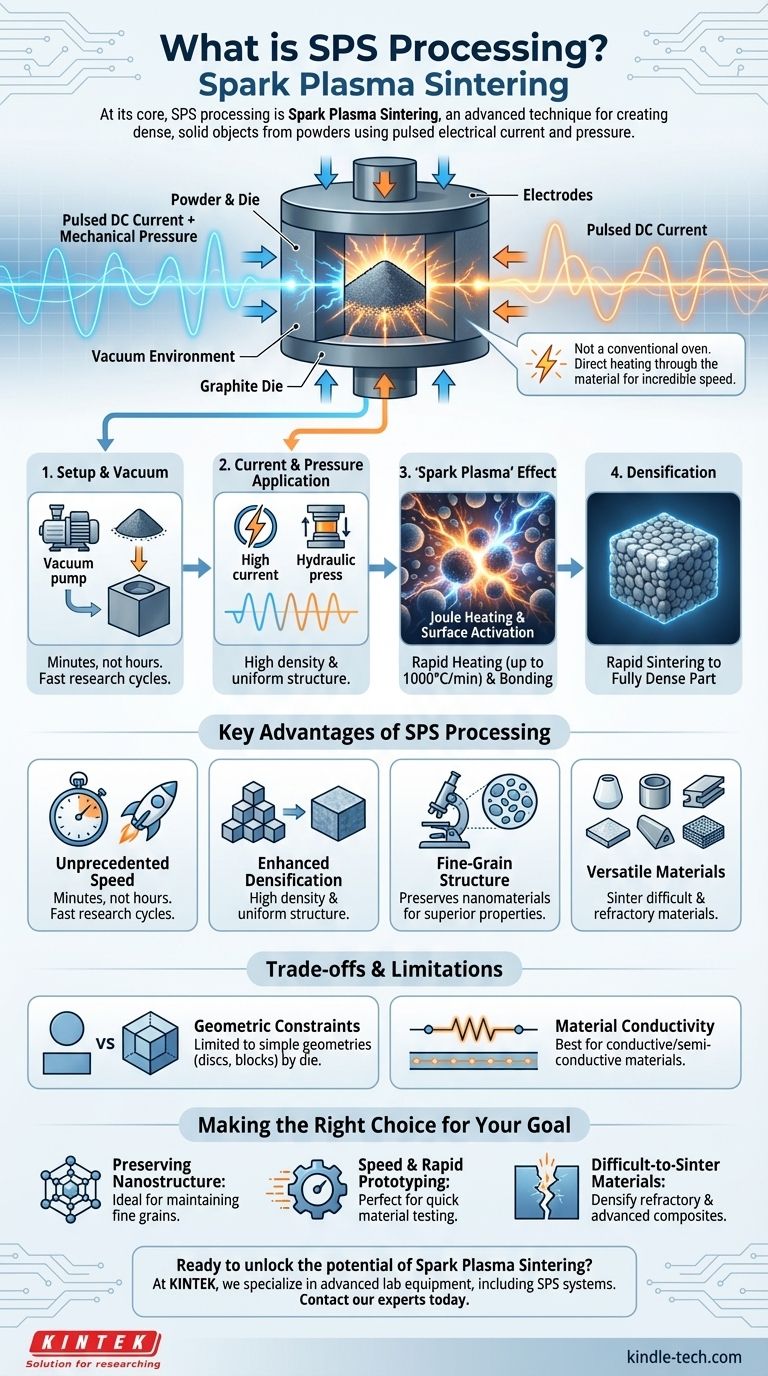

في جوهرها، يشير مصطلح "معالجة SPS" بشكل شبه حصري إلى التلبيد بالبلازما الشرارية (Spark Plasma Sintering)، وهي تقنية متقدمة في علم المواد لإنشاء أجسام صلبة وكثيفة من المساحيق. بينما يمكن أن يشير SPS أيضًا إلى نظام الدفع الآمن (Secure Payment System) في التمويل، فإن سياق "المعالجة" يشير مباشرة إلى طريقة التصنيع المحددة هذه التي تستخدم تيارًا كهربائيًا نبضيًا وضغطًا لدمج المواد معًا بسرعة.

التلبيد بالبلازما الشرارية ليس طريقة تسخين تقليدية تعتمد على الفرن. بدلاً من ذلك، فإنه يستخدم المادة نفسها كعنصر تسخين، مطبقًا تيارًا مستمرًا نبضيًا قويًا وضغطًا ميكانيكيًا لتحقيق تلبيد سريع بشكل لا يصدق، مع الحفاظ على خصائص المواد الفريدة التي قد تُفقد في العمليات الأبطأ.

ما هو التلبيد بالبلازما الشرارية (SPS)؟

التلبيد بالبلازما الشرارية هو تقنية تلبيد حديثة، وهي نوع من عمليات تعدين المساحيق. تُستخدم لتحويل مسحوق مضغوط إلى جسم صلب وكثيف دون صهره.

فكر في الأمر كنسخة سريعة وقوية للغاية من الضغط الساخن. بدلاً من مجرد تسخين الجزء الخارجي من القالب والانتظار حتى تنتقل الحرارة، يمرر SPS الكهرباء عبر القالب والمسحوق نفسه.

تسمح طريقة التسخين المباشر هذه بمعدلات تسخين عالية بشكل استثنائي - تتجاوز أحيانًا 1000 درجة مئوية في الدقيقة - مما يقلل بشكل كبير من الوقت اللازم لتشكيل جزء صلب.

كيف تعمل عملية SPS؟

العملية هي تفاعل دقيق للطاقة الكهربائية والقوة الميكانيكية وبيئة الفراغ، وكل ذلك يحدث داخل آلة متخصصة.

المكونات الأساسية: المسحوق والقالب

أولاً، يتم تحميل مسحوق المواد الخام في قالب موصل، والذي يكون دائمًا تقريبًا مصنوعًا من الجرافيت. يتم وضع هذا التجميع بأكمله بين قطبين كهربائيين داخل غرفة مفرغة.

القوتان المزدوجتان: التيار الكهربائي والضغط

بمجرد إخلاء الغرفة، يحدث شيئان في وقت واحد. يتم تطبيق ضغط ميكانيكي كبير على القالب، مما يضغط المسحوق. في الوقت نفسه، تولد الآلة تيارًا مباشرًا (DC) نبضيًا قويًا يتدفق عبر الأقطاب الكهربائية والقالب والمسحوق.

تأثير "البلازما الشرارية"

يخلق التيار النبضي تأثيرين حاسمين. التأثير الأساسي هو تسخين جول (Joule heating)، حيث تولد المقاومة الكهربائية لقالب الجرافيت والمسحوق نفسه حرارة شديدة وسريعة وموحدة.

بالإضافة إلى ذلك، يمكن أن تولد الكثافة العالية للتيار شرارات لحظية أو تفريغات بلازما بين جزيئات المسحوق الفردية. يساعد هذا التأثير على تنظيف وتنشيط أسطح الجزيئات، مما يعزز الانتشار ويسرع عملية الترابط.

هذا المزيج من الحرارة الشديدة وتنشيط السطح والضغط المستمر يجبر جزيئات المسحوق على الاندماج معًا والتكثف بسرعة كبيرة.

المزايا الرئيسية لمعالجة SPS

تمنح الآلية الفريدة لـ SPS العديد من المزايا الهامة على طرق التلبيد التقليدية مثل الضغط الساخن أو التلبيد بالفرن.

سرعة غير مسبوقة

المنفعة الأهم هي السرعة. مع معدلات تسخين وتبريد يمكن أن تكون أسرع بعدة مرات من الأفران التقليدية، يمكن إكمال عملية قد تستغرق ساعات طويلة في دقائق. وهذا يقلل بشكل كبير من دورات البحث والإنتاج.

تكثيف معزز وهيكل حبيبي دقيق

يمنع وقت الدورة السريع نمو الحبيبات. بالنسبة للعديد من المواد المتقدمة، وخاصة المواد النانوية، فإن الحفاظ على بنية مجهرية دقيقة الحبيبات أمر بالغ الأهمية لتحقيق الخصائص المرغوبة مثل القوة العالية أو السلوكيات المغناطيسية المحددة. يتفوق SPS في إنشاء أجزاء كثيفة بالكامل مع الحفاظ على حجم الحبيبات صغيرًا للغاية.

تعدد الاستخدامات مع المواد المتقدمة

أصبح SPS التقنية المفضلة للمواد التي يصعب تلبيدها بشكل خاص. وهذا يشمل المواد المقاومة للحرارة (ذات نقاط الانصهار العالية جدًا)، والمواد شبه المستقرة، والمركبات المصنوعة من مواد غير متشابهة.

فهم المقايضات والقيود

على الرغم من قوتها، فإن SPS ليست حلاً عالميًا. طبيعتها المتخصصة تأتي مع اعتبارات عملية.

قيود هندسية وحجمية

يحد حجم وشكل المكون النهائي من قالب الجرافيت. يمكن أن يكون إنشاء أشكال كبيرة أو معقدة للغاية أمرًا صعبًا ومكلفًا، مما يجعله أكثر ملاءمة لإنتاج أشكال هندسية بسيطة نسبيًا مثل الأقراص أو الأسطوانات أو الكتل.

الموصلية المادية

تعمل العملية بشكل أكثر فعالية مع المساحيق والقوالب الموصلة للكهرباء أو شبه الموصلة. بينما يمكن تلبيد المواد العازلة مثل بعض السيراميك، فإنه غالبًا ما يتطلب تقنيات خاصة أو مساعدات موصلة، مما يزيد من تعقيد العملية.

المعدات والتكلفة

معدات SPS متخصصة للغاية وتمثل استثمارًا رأسماليًا كبيرًا مقارنة بالفرن القياسي. كما أن تعقيد العملية - الذي يتطلب فراغًا وتيارات عالية وضغوطًا عالية - يتطلب أيضًا تشغيلًا ماهرًا.

اتخاذ القرار الصحيح لهدفك

يعتمد قرار استخدام SPS بالكامل على المادة التي تعمل بها والخصائص النهائية التي تحتاج إلى تحقيقها.

- إذا كان تركيزك الأساسي هو الحفاظ على البنية النانوية: SPS هو الخيار الرائد لتكثيف المواد النانوية دون نمو الحبيبات الذي يدمر خصائصها الفريدة.

- إذا كان تركيزك الأساسي هو السرعة والنمذجة السريعة: القدرة على تشغيل الدورات في دقائق تجعل SPS أداة لا مثيل لها لاختبار تركيبات وسبائك المواد الجديدة بسرعة.

- إذا كان تركيزك الأساسي هو العمل مع المواد التي يصعب تلبيدها: يوفر SPS الظروف القصوى اللازمة لتكثيف السيراميك المقاوم للحرارة، والسيرمت، والمركبات المتقدمة الأخرى التي تفشل في التماسك في الأفران التقليدية.

في النهاية، يمكّن التلبيد بالبلازما الشرارية المهندسين والعلماء من إنشاء مواد من الجيل التالي عن طريق التحكم في هيكلها على المستوى المجهري.

جدول الملخص:

| الميزة | المنفعة |

|---|---|

| تسخين/تبريد سريع | إنجاز العملية في دقائق، وليس ساعات؛ مثالي للنمذجة السريعة. |

| الحفاظ على الحبيبات الدقيقة | يمنع نمو الحبيبات، وهو أمر بالغ الأهمية للمواد النانوية والمكونات عالية القوة. |

| تلبيد متعدد الاستخدامات للمواد | فعال مع المواد المقاومة للحرارة والمركبات والمساحيق التي يصعب تلبيدها. |

| التسخين بالمقاومة المباشرة | تسخين موحد وفعال عن طريق تمرير التيار عبر المسحوق والقالب. |

هل أنت مستعد لإطلاق العنان لإمكانات التلبيد بالبلازما الشرارية لمختبرك؟

في KINTEK، نحن متخصصون في توفير معدات المختبرات المتقدمة، بما في ذلك أنظمة SPS، لمساعدتك على تحقيق التكثيف السريع والحفاظ على الخصائص الفريدة لموادك المتقدمة. سواء كنت تعمل مع المواد النانوية، أو السيراميك المقاوم للحرارة، أو المركبات المعقدة، يمكن لخبرتنا أن تساعدك على تسريع البحث والتطوير لديك.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لمعالجة SPS أن تعزز مشاريعك في علم المواد وتلبي احتياجات مختبرك المحددة.

دليل مرئي

المنتجات ذات الصلة

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- ما هي المزايا الأساسية لاستخدام فرن الضغط الساخن الفراغي لمركبات النحاس/كربيد التنجستن؟ كثافة وروابط فائقة

- كيف يؤثر الضغط على التلبيد؟ تحقيق أقصى كثافة وخصائص فائقة

- كيف يحقق فرن الضغط الساخن الفراغي تكثيف مركب ZrB2–SiC–TaC؟ افتح كثافة السيراميك الفائقة

- ما هي وظيفة عملية الضغط الساخن في تصنيع كاشفات TlBr؟ تحسين كثافة البلورة ودقتها

- لماذا تعتبر قوالب الجرافيت ضرورية لتلبيد الضغط الساخن بالفراغ لمركبات النحاس وأنابيب الكربون النانوية؟ تحقيق كثافة المواد عالية النقاء

- ما هي المزايا التي توفرها معدات التلبيد بالضغط الساخن والفراغ؟ تحقيق تشتت موحد لكربيد التنجستن بالضغط

- لماذا تعتبر آلة التلبيد بالكبس على الساخن متفوقة للنحاس النانوي؟ افتح كثافة المواد وأداءها النخبة

- كيف يتعاون مكبس هيدروليكي معملي وفرن تفريغ بدرجة حرارة عالية في دمج سبائك ODS؟