في جوهره، يكمن الفرق بين الترسيب الكيميائي للبخار (CVD) والطلاء بالرش (Sputter Coating) في كونه مسألة تفاعل كيميائي مقابل نقل فيزيائي. يستخدم الترسيب الكيميائي للبخار (CVD) التفاعلات الكيميائية من الغازات الأولية "لتنمية" غشاء رقيق على السطح، تمامًا مثل تشكل الندى على ورقة الشجر. أما الرش (Sputtering)، وهو شكل من أشكال الترسيب الفيزيائي للبخار (PVD)، فيستخدم قصفًا أيونيًا عالي الطاقة لإسقاط الذرات ماديًا من مادة مستهدفة، والتي تترسب بعد ذلك على السطح مثل رذاذ ناعم.

الخيار الأساسي بين الترسيب الكيميائي للبخار (CVD) والرش (sputtering) هو اختيار بين عملية كيميائية وعملية فيزيائية. يتفوق الترسيب الكيميائي للبخار (CVD) في طلاء الأشكال المعقدة بشكل موحد ولكنه غالبًا ما يتطلب درجات حرارة عالية، بينما الرش (sputtering) هو عملية فيزيائية ذات درجة حرارة منخفضة ومثالية للمواد الحساسة للحرارة والأفلام عالية النقاء.

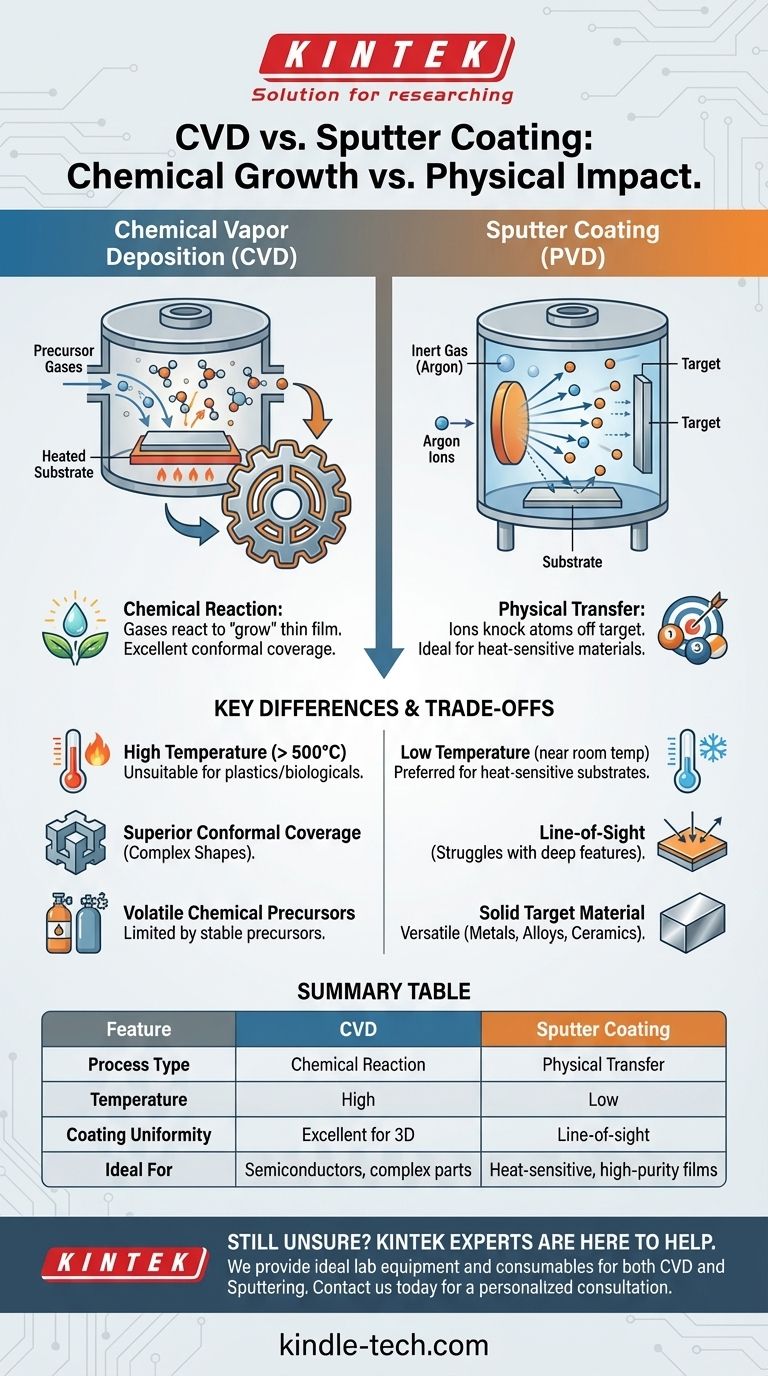

الفرق الجوهري: النمو الكيميائي مقابل التأثير الفيزيائي

الآلية المستخدمة لنقل المادة من مصدر إلى ركيزتك هي أهم عامل يميز بين هاتين الطريقتين. فهي تؤثر بشكل مباشر على معايير العملية وخصائص الفيلم النهائية.

كيف يعمل الترسيب الكيميائي للبخار (CVD): البناء من الغاز

يتضمن الترسيب الكيميائي للبخار إدخال غازات أولية متطايرة إلى غرفة تفاعل تحتوي على الركيزة.

عندما تتلامس هذه الغازات مع الركيزة الساخنة، فإنها تتفاعل أو تتحلل، تاركة وراءها مادة صلبة تشكل الفيلم الرقيق المطلوب. على سبيل المثال، يمكن تسخين الجلوكوز الصلب لإنشاء بخار كربون يغطي مكون البطارية.

هذه العملية ليست خط رؤية مباشر؛ يتدفق الغاز حول الجسم، مما يسمح بـ طلاء متوافق يغطي بشكل موحد حتى الأشكال ثلاثية الأبعاد المعقدة والقنوات الداخلية.

كيف يعمل الرش (Sputtering): لعبة بلياردو على المستوى الذري

يبدأ الرش بكتلة صلبة من مادة الطلاء، تُعرف باسم الهدف. يوضع هذا الهدف في غرفة مفرغة يتم ملؤها بغاز خامل، مثل الأرجون.

يتم تطبيق جهد كهربائي عالٍ، مما يؤدي إلى إنشاء بلازما وتسريع أيونات الأرجون نحو الهدف. تتصادم هذه الأيونات مع الهدف بقوة بحيث تطرد أو "ترش" ذرات المادة المستهدفة فيزيائيًا.

تنتقل هذه الذرات المقذوفة عبر الغرفة وتترسب على الركيزة، مما يؤدي إلى بناء الفيلم الرقيق ذرة بذرة.

فهم المفاضلات والاختلافات الرئيسية

يعتمد اختيارك بين الترسيب الكيميائي للبخار (CVD) والرش (sputtering) كليًا على المتطلبات المحددة لتطبيقك، بما في ذلك مادة الركيزة، وخصائص الفيلم المطلوبة، وتعقيد هندسة الجزء.

درجة الحرارة: العامل الحاسم للركائز

تتطلب عمليات الترسيب الكيميائي للبخار (CVD) عادةً درجات حرارة عالية لدفع التفاعلات الكيميائية الضرورية على سطح الركيزة. وهذا يجعل الترسيب الكيميائي للبخار (CVD) غير مناسب للمواد الحساسة للحرارة مثل البلاستيك أو العديد من العينات البيولوجية.

على النقيض من ذلك، فإن الرش (Sputtering) هو عملية ذات درجة حرارة أقل بكثير. يمكن أن تظل الركيزة عند درجة حرارة الغرفة أو بالقرب منها، مما يجعلها الطريقة المفضلة لطلاء المواد الحساسة للحرارة.

التغطية والتوافق: طلاء الأشكال المعقدة

الترسيب الكيميائي للبخار (CVD) هو البطل بلا منازع في التغطية المتوافقة. لأنه يعتمد على غاز يمكنه اختراق الميزات الصغيرة والأسطح الداخلية، فإنه ينتج فيلمًا موحدًا بشكل استثنائي حتى على أكثر الأشكال الهندسية تعقيدًا.

الرش (Sputtering) هو تقنية تعتمد بشكل أكبر على خط الرؤية المباشر. بينما يمكنه طلاء الأجسام ثلاثية الأبعاد، فإنه قد يواجه صعوبة في تغطية الخنادق العميقة أو الزوايا الحادة أو الأسطح الداخلية المخفية بشكل موحد.

مصدر المواد ونقاء الفيلم

يقتصر الترسيب الكيميائي للبخار (CVD) على المواد التي توجد لها مواد أولية كيميائية متطايرة وتكون مستقرة بما يكفي للاستخدام. يعتمد نقاء الفيلم الناتج على كفاءة التفاعل ونقاء الغازات الأولية.

الرش (Sputtering) متعدد الاستخدامات للغاية ويمكنه ترسيب أي مادة تقريبًا يمكن تصنيعها في هدف صلب، بما في ذلك المعادن والسبائك والسيراميك. إنه نقل مباشر جدًا للمواد، مما يؤدي غالبًا إلى أفلام عالية النقاء.

اتخاذ الخيار الصحيح لتطبيقك

استخدم هدفك الأساسي لتوجيه قرارك.

- إذا كان تركيزك الأساسي هو طلاء الأجزاء ثلاثية الأبعاد المعقدة أو الأسطح الداخلية بشكل موحد: اختر الترسيب الكيميائي للبخار (CVD) لتغطيته المتوافقة الفائقة.

- إذا كان تركيزك الأساسي هو طلاء ركيزة حساسة للحرارة مثل البلاستيك: اختر الرش (sputtering) لعمليته الفيزيائية ذات درجة الحرارة المنخفضة.

- إذا كان تركيزك الأساسي هو ترسيب فيلم معدني أو سبيكة عالية النقاء: يوفر الرش (sputtering) نقلًا فيزيائيًا مباشرًا ونظيفًا للمادة المستهدفة.

- إذا كان تركيزك الأساسي هو نمو فيلم بلوري محدد وعالي الجودة (على سبيل المثال، في أشباه الموصلات): غالبًا ما يوفر الترسيب الكيميائي للبخار (CVD) التحكم الدقيق في ظروف النمو الضرورية لهذه المهمة.

إن فهم ما إذا كان تطبيقك يحتاج إلى عملية نمو كيميائي أو عملية ترسيب فيزيائي هو المفتاح لاختيار التكنولوجيا المناسبة.

جدول الملخص:

| الميزة | الترسيب الكيميائي للبخار (CVD) | الطلاء بالرش (Sputter Coating) (PVD) |

|---|---|---|

| نوع العملية | تفاعل كيميائي من الغازات | نقل فيزيائي عبر قصف أيوني |

| درجة الحرارة | عالية (غالبًا > 500 درجة مئوية) | منخفضة (قريبة من درجة حرارة الغرفة) |

| توحيد الطلاء | ممتاز للأشكال ثلاثية الأبعاد المعقدة | خط رؤية مباشر، قد يواجه صعوبة مع الميزات العميقة |

| مثالي لـ | أشباه الموصلات، الأشكال الهندسية المعقدة | المواد الحساسة للحرارة، المعادن عالية النقاء |

ما زلت غير متأكد من طريقة الطلاء المناسبة لتطبيقك المحدد؟ خبراء KINTEK هنا للمساعدة. نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية المثالية لاحتياجات ترسيب الأغشية الرقيقة الخاصة بك، سواء كنت تحتاج إلى توحيد درجة الحرارة العالية للترسيب الكيميائي للبخار (CVD) أو دقة درجة الحرارة المنخفضة للرش (sputtering). اتصل بفريقنا اليوم للحصول على استشارة شخصية ودعنا نساعدك في تحقيق أفضل نتائج الطلاء لمختبرك.

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

يسأل الناس أيضًا

- ما هي تقنيات ترسيب الأغشية الرقيقة؟ اختر الطريقة المناسبة لتطبيقك

- ما هو تلف الرش؟ دليل لحماية المواد الحساسة أثناء ترسيب الأغشية الرقيقة

- ما هي تقنيات الترسيب بالطور البخاري؟ دليل لتقنيات الترسيب الفيزيائي للبخار (PVD)، والترسيب الكيميائي للبخار (CVD)، وطرق ترسيب الأغشية الرقيقة

- ما هي طريقة النمو بالترسيب الكيميائي للبخار؟ دليل الترسيب الكيميائي للبخار لتصنيع الأغشية الرقيقة

- ما هو الترسيب الكيميائي للبخار (CVD) المستخدم في أشباه الموصلات؟ بناء الطبقات المجهرية للرقائق الحديثة

- لماذا تعتبر سماكة الأغشية الرقيقة مهمة؟ المفتاح للتحكم في الخصائص البصرية والكهربائية والميكانيكية

- ما هو الفرق بين الترسيب الفيزيائي للبخار (PVD) والترسيب الكيميائي للبخار (CVD)؟ اختر تقنية الترسيب المناسبة للطبقة الرقيقة

- ماذا يرمز إليه CVD؟ دليل لتقنية الترسيب الكيميائي للبخار