في جوهرها، التلبيد المستمر هو عملية تصنيع عالية الحجم تحول المواد المسحوقة إلى كتلة صلبة وكثيفة عن طريق تحريكها عبر فرن طويل ذي مناطق درجة حرارة مضبوطة. على عكس عمليات الدُفعات (Batch processes) حيث يتم تحميل المواد وتسخينها وتبريدها في حجرة ثابتة، يستخدم التلبيد المستمر نظام ناقل لضمان تدفق مستمر ومؤتمت للأجزاء، مما يزيد بشكل كبير من سرعة الإنتاج واتساقه.

التمييز الحاسم الذي يجب فهمه هو أن التلبيد المستمر يعطي الأولوية للإنتاجية وقابلية التوسع على التحكم الدقيق في الغلاف الجوي الذي توفره عمليات الدُفعات. وهذا يجعلها الطريقة المثالية للإنتاج الضخم للمكونات المعدنية والسيراميكية حيث الكفاءة أمر بالغ الأهمية.

الهدف الأساسي: من المسحوق إلى الصلب

لفهم التلبيد المستمر، يجب علينا أولاً استيعاب المبادئ الأساسية لعملية التلبيد نفسها. إنها طريقة توحيد مدفوعة بالطاقة الحرارية.

ما هو التلبيد؟

التلبيد هو عملية ضغط وتشكيل كتلة صلبة من مادة مسحوقة عن طريق تطبيق الحرارة والضغط. والأهم من ذلك، يتم الحفاظ على درجة الحرارة أقل من درجة انصهار المادة.

الهدف هو تقليل الفراغات المسامية بين الجسيمات الأولية، مما يجبرها على الترابط وتكوين جسم صلب وكثيف.

الآلية على المستوى الذري

سحر التلبيد يحدث على المستوى الذري. عندما يتم تسخين المادة، تكتسب الذرات طاقة وتنتشر عبر حدود الجسيمات المجاورة.

هذا الهجرة الذرية "تلحم" الجسيمات بفعالية معًا، وتدمجها في قطعة واحدة متماسكة ذات قوة وكثافة أكبر بكثير.

لماذا لا نذيب ببساطة؟

التلبيد ضروري للمواد ذات نقاط الانصهار العالية للغاية، مثل التنغستن والموليبدينوم، حيث يكون الذوبان غير عملي ومستهلكًا للطاقة.

علاوة على ذلك، فإنه يسمح بإنشاء أجزاء ذات مسامية مضبوطة أو هياكل مجهرية محددة سيكون من المستحيل تحقيقها من خلال الصب.

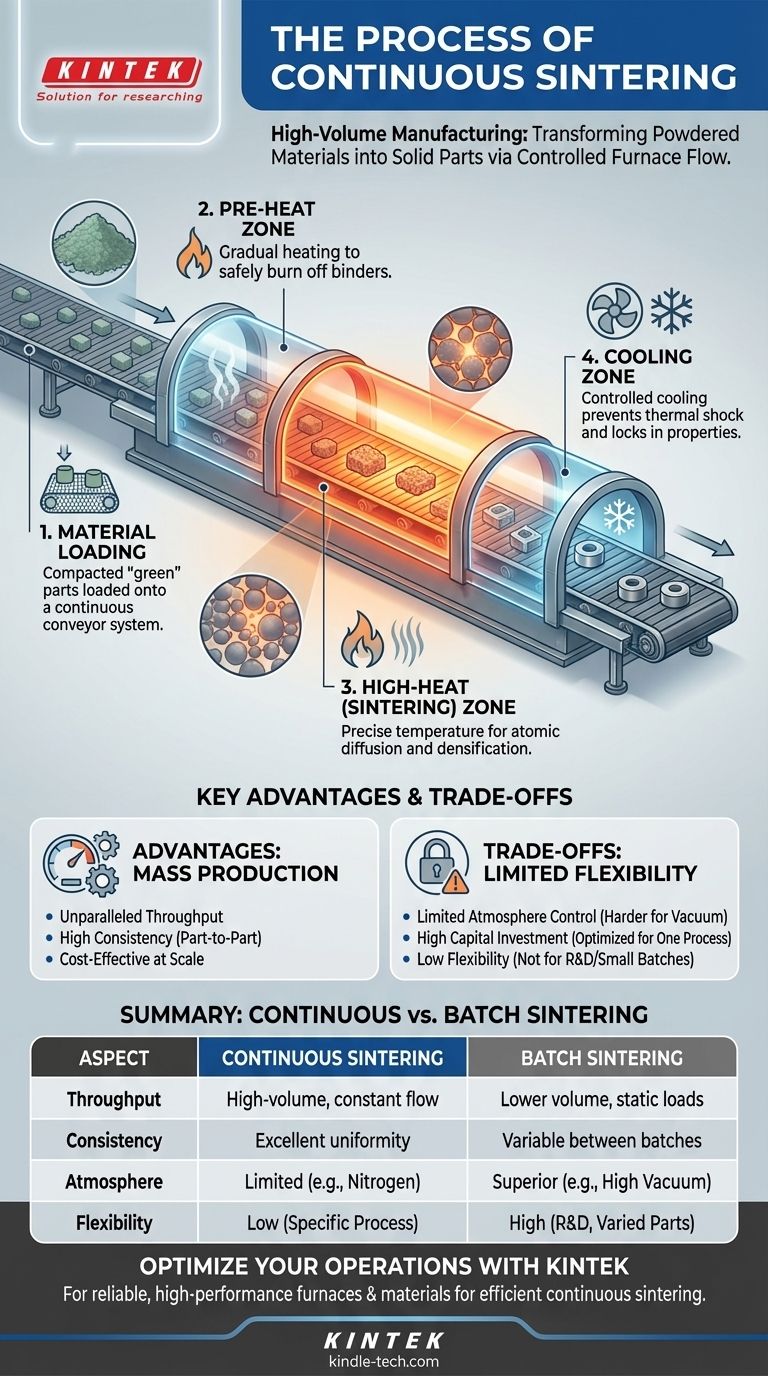

عملية التلبيد المستمر: تدفق خطوة بخطوة

تحول العملية المستمرة مبادئ التلبيد إلى عملية فعالة تشبه خط التجميع. تتحرك الأجزاء، التي يشار إليها غالبًا باسم "الأجزاء الخضراء" المضغوطة، بالتتابع عبر مناطق مختلفة من فرن نفق.

الخطوة 1: تحميل المواد

يتم تحميل الأجزاء "الخضراء" المضغوطة على ناقل حزام شبكي أو يتم دفعها بواسطة آلية دافع من السيراميك عند مدخل الفرن. يتم التحكم في معدل التحميل بعناية لمطابقة سرعة معالجة الفرن.

الخطوة 2: منطقة التسخين المسبق

عندما تدخل الأجزاء الفرن، فإنها تمر أولاً عبر منطقة التسخين المسبق أو حرق المادة الرابطة. يتم زيادة درجة الحرارة تدريجياً لحرق المواد المزلّقة أو العوامل الرابطة المستخدمة في مرحلة الضغط الأولية للمسحوق بأمان.

الخطوة 3: منطقة الحرارة العالية (التلبيد)

بعد ذلك، تتحرك الأجزاء إلى الجزء الأكثر سخونة في الفرن، حيث يتم الحفاظ على درجة الحرارة عند نقطة التلبيد الدقيقة لتلك المادة المحددة. في هذه المنطقة تحدث عملية الانتشار الذري الحاسم والتكثيف.

الخطوة 4: منطقة التبريد

أخيرًا، تسافر الأجزاء الملبدة حديثًا عبر قسم تبريد مُتحكم فيه. هذا الانخفاض التدريجي في درجة الحرارة ضروري لمنع الصدمة الحرارية، التي قد تسبب التشققات، ولتثبيت خصائص المادة النهائية المرغوبة.

فهم المفاضلات: التلبيد المستمر مقابل التلبيد بالدُفعات

يعتمد الاختيار بين التلبيد المستمر والتلبيد بالدُفعات (مثل التلبيد بالفراغ أو الميكروويف) على قرار استراتيجي، يحدده مجموعة واضحة من المفاضلات.

الميزة: الإنتاجية وقابلية التوسع

الفائدة الأساسية للتلبيد المستمر هي إنتاجيته الهائلة. إنه مصمم للإنتاج المستمر وعالي الحجم، مما يجعله فعالاً من حيث التكلفة بشكل لا يصدق على نطاق واسع.

الميزة: الاتساق

نظرًا لأن كل جزء يتبع المسار الدقيق نفسه ويخضع لنفس الملف الحراري، فإن الاتساق من جزء إلى آخر مرتفع بشكل استثنائي. هذا أمر بالغ الأهمية للتطبيقات ذات متطلبات مراقبة الجودة الصارمة.

القيود: التحكم في الغلاف الجوي

في حين أنه يمكن الحفاظ على غلاف جوي مُتحكم فيه (مثل النيتروجين أو الهيدروجين)، فمن الصعب جدًا تحقيق فراغ عالي النقاء مقارنة بفرن الدُفعات المغلق. وهذا يجعل التلبيد المستمر أقل ملاءمة للمواد شديدة التفاعل التي تتطلب بيئات نقية.

القيود: المرونة

الأفران المستمرة هي قطع كبيرة ومكلفة رأسمالياً ومُحسَّنة لعملية واحدة محددة. لا يمكن تعديلها بسهولة، مما يجعلها غير فعالة للبحث أو النماذج الأولية أو دفعات الإنتاج الصغيرة من الأجزاء المتنوعة.

اتخاذ القرار الصحيح لهدفك

يعتمد الاختيار بين عملية التلبيد المستمرة أو عملية الدُفعات بالكامل على أولوياتك التشغيلية ومتطلبات المواد الخاصة بك.

- إذا كان تركيزك الأساسي هو الإنتاج عالي الحجم والفعالية من حيث التكلفة: التلبيد المستمر هو الخيار الواضح لسرعته واتمتته واتساقه الذي لا مثيل له في التصنيع الضخم.

- إذا كان تركيزك الأساسي هو نقاء المادة والخصائص الدقيقة: توفر عمليات الدُفعات، مثل التلبيد بالفراغ، تحكمًا فائقًا في الغلاف الجوي، وهو أمر بالغ الأهمية للمعادن التفاعلية أو السيراميك المتقدم.

- إذا كان تركيزك الأساسي هو البحث والتطوير أو إنتاج أجزاء متنوعة بكميات صغيرة: مرونة فرن الدُفعات ضرورية لاختبار دورات حرارية مختلفة واستيعاب تركيبات المواد المختلفة دون توقف كبير.

من خلال فهم هذا التمييز الأساسي في العملية، يمكنك مواءمة استراتيجية التصنيع الخاصة بك بثقة مع أهداف المواد والأعمال المحددة الخاصة بك.

جدول ملخص:

| الجانب | التلبيد المستمر | التلبيد بالدُفعات |

|---|---|---|

| الإنتاجية | حجم كبير، تدفق مستمر | حجم أقل، أحمال ثابتة |

| الاتساق | تجانس ممتاز من جزء إلى آخر | متغير بين الدُفعات |

| التحكم في الغلاف الجوي | محدود (مثل النيتروجين/الهيدروجين) | متفوق (مثل الفراغ العالي) |

| المرونة | منخفضة (محسّنة لعملية واحدة) | عالية (مثالية للبحث والتطوير والأجزاء المتنوعة) |

| الأفضل لـ | الإنتاج الضخم للمكونات القياسية | المواد التفاعلية، النماذج الأولية، الدُفعات الصغيرة |

هل أنت مستعد لتوسيع إنتاج المكونات الخاصة بك باستخدام حلول التلبيد الموثوقة؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، حيث توفر الأفران والمواد المتينة وعالية الأداء اللازمة لعمليات التلبيد المستمر الفعالة. سواء كنت تنتج أجزاء معدنية أو سيراميكية بكميات كبيرة، فإن خبرتنا تضمن لك تحقيق الاتساق والإنتاجية التي يتطلبها مختبرك. اتصل بنا اليوم لمناقشة كيف يمكن لـ KINTEK تحسين عمليات التلبيد لديك!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن التلدين بالتفريغ الهوائي

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن التلبيد بالبلازما الشرارية فرن SPS

يسأل الناس أيضًا

- ما هي مزايا عمليات المعالجة الحرارية؟ تعزيز قوة المواد وأدائها

- ما هو تحويل النفايات إلى طاقة عن طريق الانحلال الحراري بالبلازما؟ تسخير الحرارة القصوى لتحقيق أقصى قدر من تحويل النفايات

- كيف يؤثر التحكم الدقيق في درجة الحرارة على إنتاجية زيت الانحلال الحراري؟ زيادة كفاءة تحويل البلاستيك إلى وقود إلى أقصى حد

- ما هو المعوجة في المعالجة الحرارية؟ تحقيق جودة سطح فائقة وتحكم معدني

- ما هما النوعان الرئيسيان للتخمير؟ شرح التخمير الكامل مقابل تخمير العملية

- ما مدى سخونة فرن المختبر؟ اختر تقنية التسخين المناسبة لتطبيقك

- ما هي أعلى درجة حرارة للفرن؟ من 1100 درجة مئوية إلى 2000 درجة مئوية+

- ما هو استخدام الصب الفراغي؟ إنشاء نماذج أولية عالية الدقة وأجزاء ذات حجم إنتاج منخفض