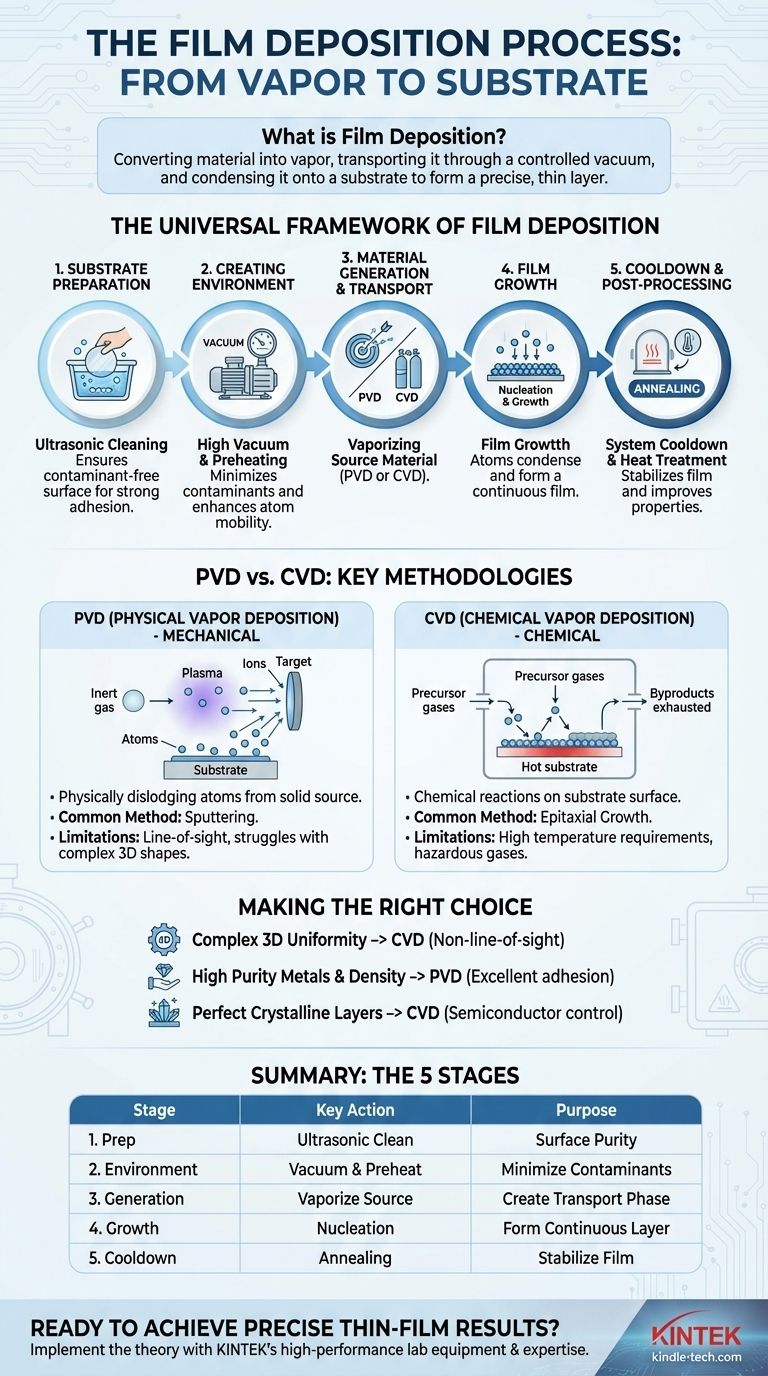

في جوهرها، ترسيب الأغشية هو عملية يتم فيها تحويل مادة إلى بخار، ونقلها، ثم تكثيفها على سطح، يُعرف باسم الركيزة، لتشكيل طبقة رقيقة للغاية. يتم إجراء هذه السلسلة بأكملها في بيئة خاضعة للرقابة العالية، عادةً ما تكون فراغًا، لضمان نقاء وخصائص الفيلم الناتج المطلوبة.

لا يكمن نجاح أي عملية ترسيب للأغشية في خطوة واحدة، بل في التنفيذ الدقيق لتسلسل متعدد المراحل. بدءًا من تحضير الركيزة ووصولاً إلى التحكم في بيئة الترسيب واختيار آلية نقل المواد المناسبة، تعتبر كل مرحلة حاسمة لتحقيق السماكة والنقاء والبنية المطلوبة للفيلم النهائي.

الإطار العالمي لترسيب الأغشية

تتبع جميع تقنيات ترسيب الأغشية تقريبًا، سواء كانت فيزيائية أو كيميائية، إطارًا زمنيًا متشابهًا من خمس مراحل. يعد فهم هذا التسلسل ضروريًا لتشخيص المشكلات وتحسين النتائج.

المرحلة 1: تحضير الركيزة

قبل أن يبدأ الترسيب، يجب أن يكون سطح الركيزة نظيفًا تمامًا. أي ملوثات ستؤثر سلبًا على التصاق الفيلم ونقائه.

تتضمن هذه المرحلة عادةً التنظيف بالموجات فوق الصوتية في مذيبات مختلفة لإزالة الزيوت والجزيئات. ثم يتم تثبيت الركيزة النظيفة بإحكام على حامل داخل غرفة الترسيب.

المرحلة 2: إنشاء بيئة الترسيب

تتطلب العملية بيئة خاضعة للرقابة العالية، مما يعني عادةً إنشاء فراغ.

يتم إخلاء الغرفة إلى فراغ عالٍ من أجل تقليل الغازات الخلفية والملوثات. يضمن هذا الطور "الصعود التدريجي" أن المواد المقصودة فقط هي التي تشارك في العملية. قد يتم أيضًا تسخين الركيزة مسبقًا لتعزيز حركة الذرات المترسبة، مما يؤدي إلى فيلم أكثر كثافة وتوحيدًا.

المرحلة 3: توليد ونقل المادة

هذه هي النقطة التي يتم فيها تحويل المادة المصدر، أو "الهدف"، إلى طور بخاري حتى تتمكن من السفر إلى الركيزة.

تعتبر طريقة التوليد هي التمييز الأساسي بين عائلات الترسيب المختلفة. قد يتم طرد المادة فعليًا عن طريق قصف الأيونات (PVD) أو تصنيعها من غازات بادئة (CVD).

المرحلة 4: نمو الفيلم على الركيزة

عندما تصل المادة المتبخرة إلى الركيزة، فإنها تتكثف وتبدأ في تكوين فيلم.

يتضمن ذلك امتزاز الذرات على السطح، وانتشارها للعثور على مواقع نمو مستقرة، وفي النهاية تشكيل طبقة مستمرة من خلال عملية تسمى التنوي والنمو.

المرحلة 5: تبريد النظام وما بعد المعالجة

بمجرد تحقيق سماكة الفيلم المطلوبة، يتم إيقاف العملية، ويبدأ النظام في مرحلة "الهبوط التدريجي".

يتم إعادة الغرفة بعناية إلى درجة الحرارة والضغط المحيطين. في بعض الحالات، قد يخضع الفيلم لعملية التلدين (Annealing) - وهو شكل من أشكال المعالجة الحرارية - لتحسين بنيته البلورية أو خصائصه الأخرى.

منهجيات الترسيب الرئيسية: PVD مقابل CVD

في حين أن الإطار المكون من خمس مراحل عالمي، فإن تفاصيل المرحلة 3 (التوليد والنقل) تحدد الفئتين الرئيسيتين للترسيب: الترسيب الفيزيائي للبخار (PVD) والترسيب الكيميائي للبخار (CVD).

الترسيب الفيزيائي للبخار (PVD): نهج ميكانيكي

يتضمن الترسيب الفيزيائي للبخار إزاحة الذرات ماديًا من مادة مصدر صلبة وجعلها تترسب على الركيزة.

في الرش (Sputtering)، وهي طريقة شائعة للترسيب الفيزيائي للبخار، يتم ملء الغرفة بغاز خامل مثل الأرجون. يتم تنشيط هذا الغاز إلى بلازما، ويتم تسريع أيوناته لضرب الهدف المصدر، مما يؤدي إلى إخراج الذرات ماديًا، والتي تسافر بعد ذلك وتغطي الركيزة.

الترسيب الكيميائي للبخار (CVD): نهج كيميائي

يبني الترسيب الكيميائي للبخار فيلمًا من خلال التفاعلات الكيميائية التي تحدث مباشرة على سطح الركيزة.

يتم إدخال غازات بادئة متطايرة إلى الغرفة. على سطح الركيزة الساخن، تتحلل هذه الغازات أو تتفاعل مع بعضها البعض. تترسب المنتجات غير المتطايرة لهذا التفاعل على السطح، مما يبني الفيلم ذرة تلو الأخرى، بينما يتم طرد المنتجات الثانوية الغازية.

فهم المفاضلات

لا يعتبر الترسيب الفيزيائي للبخار (PVD) ولا الترسيب الكيميائي للبخار (CVD) متفوقًا عالميًا؛ يعتمد الاختيار بالكامل على التطبيق وخصائص الفيلم المطلوبة.

قيود الترسيب الفيزيائي للبخار (PVD)

عادةً ما يكون الترسيب الفيزيائي للبخار (PVD) عملية خط رؤية. هذا يعني أنه ممتاز لطلاء الأسطح المستوية ولكنه يواجه صعوبة في طلاء الأشكال ثلاثية الأبعاد المعقدة ذات التجاويف أو المناطق المخفية بشكل موحد.

قيود الترسيب الكيميائي للبخار (CVD)

تتطلب الطبيعة الكيميائية للترسيب الكيميائي للبخار (CVD) غالبًا درجات حرارة ركيزة عالية جدًا لدفع التفاعلات اللازمة. علاوة على ذلك، يمكن أن تكون الغازات البادئة شديدة السمية أو قابلة للاشتعال أو أكالة، مما يتطلب بنية تحتية كبيرة للسلامة.

الدور الحاسم للتحكم

تتطلب كلتا الطريقتين تحكمًا دقيقًا للغاية في معلمات العملية. يجب تنظيم عوامل مثل الضغط ودرجة الحرارة وتدفق الغاز ومستويات الطاقة بإحكام، حيث يمكن أن يؤدي أي انحراف طفيف إلى تغيير خصائص الفيلم النهائي بشكل كبير.

اتخاذ الخيار الصحيح لهدفك

ستحدد المتطلبات المحددة لتطبيقك طريقة الترسيب الأنسب.

- إذا كان تركيزك الأساسي هو طلاء جزء ثلاثي الأبعاد معقد بشكل موحد: يعتبر الترسيب الكيميائي للبخار (CVD) عمومًا الخيار الأفضل نظرًا لطبيعته التي لا تعتمد على خط الرؤية، مما يسمح للغازات البادئة بالوصول إلى جميع الأسطح.

- إذا كان تركيزك الأساسي هو ترسيب معدن نقي أو سبيكة ذات كثافة عالية: تعتبر طرق الترسيب الفيزيائي للبخار (PVD) مثل الرش هي المعيار الصناعي، والمعروفة بإنتاج أغشية عالية النقاء ذات التصاق ممتاز.

- إذا كان تركيزك الأساسي هو تنمية طبقات بلورية مثالية للإلكترونيات: يعتبر الترسيب الكيميائي للبخار (CVD) هو التكنولوجيا السائدة في صناعة أشباه الموصلات لقدرته على إنشاء أغشية متغايرة (Epitaxial) مع تحكم استثنائي.

في نهاية المطاف، يأتي إتقان ترسيب الأغشية من فهم هذا الإطار الأساسي ثم اختيار الطريقة المحددة التي تتوافق مفاضلاتها بشكل أفضل مع هدفك النهائي.

جدول ملخص:

| المرحلة | الإجراء الرئيسي | الهدف |

|---|---|---|

| 1. تحضير الركيزة | التنظيف بالموجات فوق الصوتية والتركيب | ضمان سطح خالٍ من الملوثات لالتصاق قوي للفيلم. |

| 2. إنشاء البيئة | ضخ الفراغ والتسخين المسبق | تقليل الملوثات وإعداد الركيزة للترسيب. |

| 3. توليد المادة | تبخير المصدر (PVD/CVD) | إنشاء طور بخاري للمادة للنقل. |

| 4. نمو الفيلم | التنوي والتكثيف | تشكل الذرات طبقة مستمرة وموحدة على الركيزة. |

| 5. التبريد والمعالجة | التلدين والعودة إلى الضغط | تثبيت الفيلم وتحسين خصائصه النهائية. |

هل أنت مستعد لتحقيق نتائج دقيقة للأغشية الرقيقة؟

يعد فهم النظرية الخطوة الأولى؛ ويتطلب تطبيقها المعدات والخبرة المناسبة. تتخصص KINTEK في معدات المختبرات عالية الأداء والمواد الاستهلاكية لجميع احتياجات الترسيب الخاصة بك، سواء كنت تعمل مع الترسيب الفيزيائي للبخار (PVD) أو الترسيب الكيميائي للبخار (CVD) أو تقنيات متقدمة أخرى.

نحن نوفر الأدوات الموثوقة والدعم الخبير لمساعدة مختبرك على:

- ضمان التحكم في العملية: تحقيق المعلمات الدقيقة اللازمة للحصول على أغشية متسقة وعالية الجودة.

- اختيار الطريقة الصحيحة: الحصول على إرشادات حول ما إذا كان الترسيب الفيزيائي للبخار (PVD) أو الترسيب الكيميائي للبخار (CVD) هو الأفضل لمادتك وتطبيقك المحدد.

- تحسين سير عملك: بدءًا من تحضير الركيزة وحتى التلدين النهائي، قم بتبسيط عملية الترسيب بأكملها.

دعنا نناقش متطلبات مشروعك. اتصل بخبرائنا اليوم للعثور على الحل الأمثل لتحديات الأغشية الرقيقة في مختبرك.

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

يسأل الناس أيضًا

- كيف يتم ترسيب الأغشية الرقيقة؟ دليل لطرق PVD مقابل CVD لتطبيقك

- ما هو الفرق بين الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) والترسيب الكيميائي للبخار (CVD)؟ اكتشف طريقة الترسيب المناسبة للأغشية الرقيقة

- ما هي خطوات عملية الترسيب الكيميائي للبخار (CVD)؟ دليل لترسيب الأغشية الرقيقة الدقيقة

- ما هي ألوان الماس المصنوع بتقنية CVD؟ فهم العملية من اللون البني إلى الجمال عديم اللون

- كيف يعمل ترسيب الأغشية الرقيقة الكيميائي بالبلازما (PECVD)؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة