في جوهرها، الترسيب الكيميائي للبخار (CVD) هو عملية تحول الغاز إلى طبقة صلبة. تعمل هذه العملية عن طريق إدخال غازات أولية متفاعلة إلى غرفة تحتوي على جسم ساخن، أو ركيزة. تتسبب الحرارة في حدوث تفاعل كيميائي، مما يؤدي إلى تفكك الغازات وترسيب طبقة رقيقة وصلبة من المادة المطلوبة على سطح الركيزة، بينما يتم التخلص من أي منتجات ثانوية.

المبدأ الأساسي للترسيب الكيميائي للبخار ليس مجرد "رش" طبقة، بل هو نمو طبقة صلبة جديدة على السطح من خلال تفاعل كيميائي يتم التحكم فيه بدقة. يتم تحديد جودة وخصائص وسمك هذه الطبقة الجديدة من خلال إدارة توازن دقيق بين درجة الحرارة والضغط وكيمياء الغاز داخل غرفة التفاعل.

المبادئ الأساسية للترسيب الكيميائي للبخار (CVD)

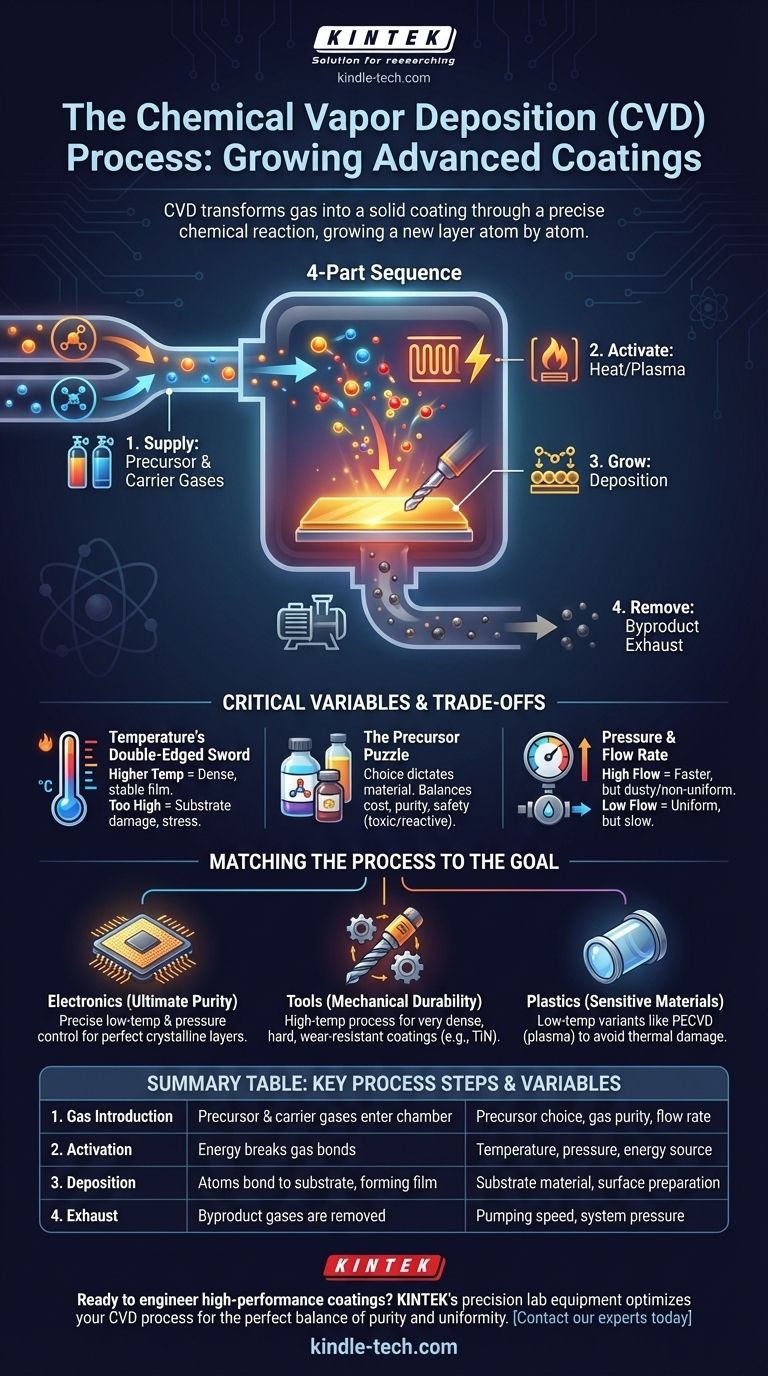

لفهم الترسيب الكيميائي للبخار حقًا، من الأفضل التفكير فيه كتسلسل من أربعة أجزاء: توفير المكونات، تنشيط التفاعل، نمو الفيلم، وإزالة النفايات. كل مرحلة حاسمة لإنتاج طبقة عالية الجودة ومتجانسة.

الغرفة والركيزة

تتم العملية بأكملها داخل غرفة تفاعل محكمة الإغلاق، والتي غالبًا ما تكون تحت تفريغ. هذه البيئة الخاضعة للتحكم ضرورية لمنع التلوث من الهواء والجزيئات الأخرى.

داخل الغرفة توجد الركيزة—الشيء المراد طلاؤه. يمكن أن يكون هذا أي شيء من رقاقة سيليكون لرقاقة إلكترونية إلى أداة قطع معدنية أو عدسة بصرية.

الغازات الأولية والغازات الحاملة

المكونات الخام للفيلم تسمى الغازات الأولية. هذه مركبات كيميائية متطايرة تحتوي على الذرات اللازمة للطلاء النهائي (مثل غاز السيلان، الذي يحتوي على السيليكون).

غالبًا ما تُخلط هذه الغازات الأولية مع غاز حامل (مثل الهيدروجين أو النيتروجين). لا يصبح الغاز الحامل جزءًا من الطلاء النهائي؛ وظيفته هي تخفيف الغازات الأولية ونقلها بشكل موحد فوق سطح الركيزة.

طاقة التنشيط

لن تتفاعل الغازات الأولية من تلقاء نفسها. إنها تتطلب كمية كبيرة من الطاقة لكسر روابطها الكيميائية.

عادةً ما يتم توفير هذه الطاقة عن طريق تسخين الركيزة إلى درجة حرارة عالية جدًا (الترسيب الكيميائي للبخار الحراري). عندما تلامس الغازات الأولية السطح الساخن، فإنها تتحلل. في بعض الاختلافات، يمكن توفير هذه الطاقة بواسطة البلازما (PECVD) أو الليزر (LCVD) للسماح بدرجات حرارة معالجة أقل.

الترسيب ونمو الفيلم

بمجرد أن تتحلل الغازات الأولية على سطح الركيزة، ترتبط الذرات المطلوبة بالسطح في عملية تسمى الامتزاز. ثم ترتب نفسها في بنية صلبة ومستقرة، مكونة طبقة رقيقة.

تنمو هذه الطبقة طبقة تلو الأخرى. يتم التحكم بدقة في سمك الطلاء النهائي عن طريق إدارة مدة العملية ودرجة الحرارة وتركيز الغازات الأولية.

عادم المنتجات الثانوية

التفاعلات الكيميائية التي تشكل الفيلم الصلب تخلق أيضًا منتجات ثانوية غير مرغوب فيها، والتي تكون عادةً أيضًا في حالة غازية.

يتم ضخ هذه الغازات العادمة، جنبًا إلى جنب مع أي غاز أولي وغاز حامل غير متفاعل، باستمرار خارج الغرفة من خلال نظام عادم. هذه الخطوة حيوية للحفاظ على النقاء الكيميائي للتفاعل وضمان منتج نهائي عالي الجودة.

فهم المتغيرات الحرجة والمقايضات

يعتمد نجاح عملية الترسيب الكيميائي للبخار على توازن دقيق لعدة عوامل. سوء إدارة أي منها يمكن أن يؤدي إلى جودة رديئة للفيلم، أو طلاءات غير موحدة، أو تلف الركيزة.

درجة الحرارة: سيف ذو حدين

توفر درجات الحرارة المرتفعة عمومًا المزيد من الطاقة للتفاعل، مما يؤدي إلى فيلم أكثر كثافة ونقاء واستقرارًا. ومع ذلك، فإن درجات الحرارة المرتفعة بشكل مفرط يمكن أن تلحق الضرر بالركائز الحساسة للحرارة، وتزيد من تكاليف الطاقة، وتسبب إجهادًا حراريًا.

لغز الغاز الأولي

اختيار الغاز الأولي أمر أساسي؛ فهو يحدد المادة التي يمكنك ترسيبها. ومع ذلك، تختلف الغازات الأولية على نطاق واسع في التكلفة والنقاء والسلامة. بعض الغازات الأولية الفعالة للغاية سامة جدًا أو قابلة للاشتعال تلقائيًا (تشتعل تلقائيًا في الهواء)، مما يتطلب أنظمة معالجة معقدة ومكلفة.

الضغط ومعدل التدفق

يتحكم الضغط داخل الغرفة ومعدل تدفق الغازات في تركيز المواد المتفاعلة على سطح الركيزة. يمكن أن تزيد معدلات التدفق العالية من سرعة الترسيب ولكن قد تؤدي إلى تفاعلات في الطور الغازي (تشكيل الغبار) وطلاءات غير موحدة. توفر معدلات التدفق المنخفضة توحيدًا أفضل ولكنها أبطأ بكثير وأقل كفاءة.

مطابقة العملية للهدف

يحدد هدفك المحدد كيفية ضبط هذه المتغيرات. أفضل عملية ترسيب كيميائي للبخار هي تلك التي تحقق النتيجة المرجوة لتطبيق معين.

- إذا كان تركيزك الأساسي هو النقاء المطلق للإلكترونيات: يجب عليك استخدام غازات أولية عالية النقاء والتحكم بدقة في درجة الحرارة والضغط لنمو طبقات بلورية مثالية على رقائق السيليكون.

- إذا كان تركيزك الأساسي هو المتانة الميكانيكية للأدوات: فمن المرجح أن تستخدم عملية درجة حرارة عالية لإنشاء طبقة كثيفة جدًا وصلبة ومقاومة للتآكل مثل نيتريد التيتانيوم (TiN) أو الكربون الشبيه بالماس.

- إذا كان تركيزك الأساسي هو طلاء مادة حساسة للحرارة مثل البلاستيك: يجب عليك استخدام نوع منخفض الحرارة مثل الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)، حيث يتم استخدام طاقة البلازما، وليس فقط الحرارة، لتنشيط الغازات الأولية.

من خلال إتقان التفاعل بين الغاز والحرارة والضغط، يسمح لنا الترسيب الكيميائي للبخار بتصميم المواد بخصائص محددة مباشرة على السطح، ذرة تلو الأخرى.

جدول الملخص:

| خطوة عملية الترسيب الكيميائي للبخار (CVD) | الوظيفة الرئيسية | المتغيرات الحرجة |

|---|---|---|

| 1. إدخال الغاز | تدخل الغازات الأولية والحاملة إلى الغرفة | اختيار الغاز الأولي، نقاء الغاز، معدل التدفق |

| 2. التنشيط | الطاقة (الحرارة/البلازما) تكسر روابط الغاز | درجة الحرارة، الضغط، مصدر الطاقة |

| 3. الترسيب | ترتبط الذرات بالركيزة، مكونة طبقة صلبة | مادة الركيزة، تحضير السطح |

| 4. العادم | تُزال الغازات الثانوية من الغرفة | سرعة الضخ، ضغط النظام |

هل أنت مستعد لتصميم طلاءات عالية الأداء لتطبيقك المحدد؟

سواء كنت تقوم بتطوير إلكترونيات دقيقة، أو تعزيز متانة الأدوات، أو طلاء مواد حساسة، فإن معدات ومستهلكات مختبر KINTEK الدقيقة مصممة لتحسين عملية الترسيب الكيميائي للبخار الخاصة بك. تضمن خبرتنا تحقيق التوازن المثالي بين النقاء والكثافة والتوحيد لركائزك.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لـ KINTEK دعم تحديات الطلاء في مختبرك ودفع ابتكارك إلى الأمام.

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

يسأل الناس أيضًا

- ما الفرق بين PECVD و APCVD؟ اختر طريقة CVD المناسبة لتطبيقك

- لماذا يتطلب نظام التفريغ الهوائي لترسيب البخار المعزز بالبلازما (PECVD) مضخة ريش دوارة ومضخة توربينية؟ ضمان الطلاءات عالية النقاء

- ما هو الفرق بين ترسيب البخار الكيميائي بالبلازما (plasma CVD) وترسيب البخار الكيميائي الحراري (thermal CVD)؟ اختر الطريقة المناسبة للركيزة الخاصة بك

- ما هي إمكانيات معالجة أنظمة ICPCVD؟ تحقيق ترسيب طبقات منخفضة الضرر في درجات حرارة منخفضة للغاية

- هل يمكن لـ PECVD المُرَسَّب بالبلازما أن يرسب المعادن؟ لماذا نادرًا ما يُستخدم ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) لترسيب المعادن