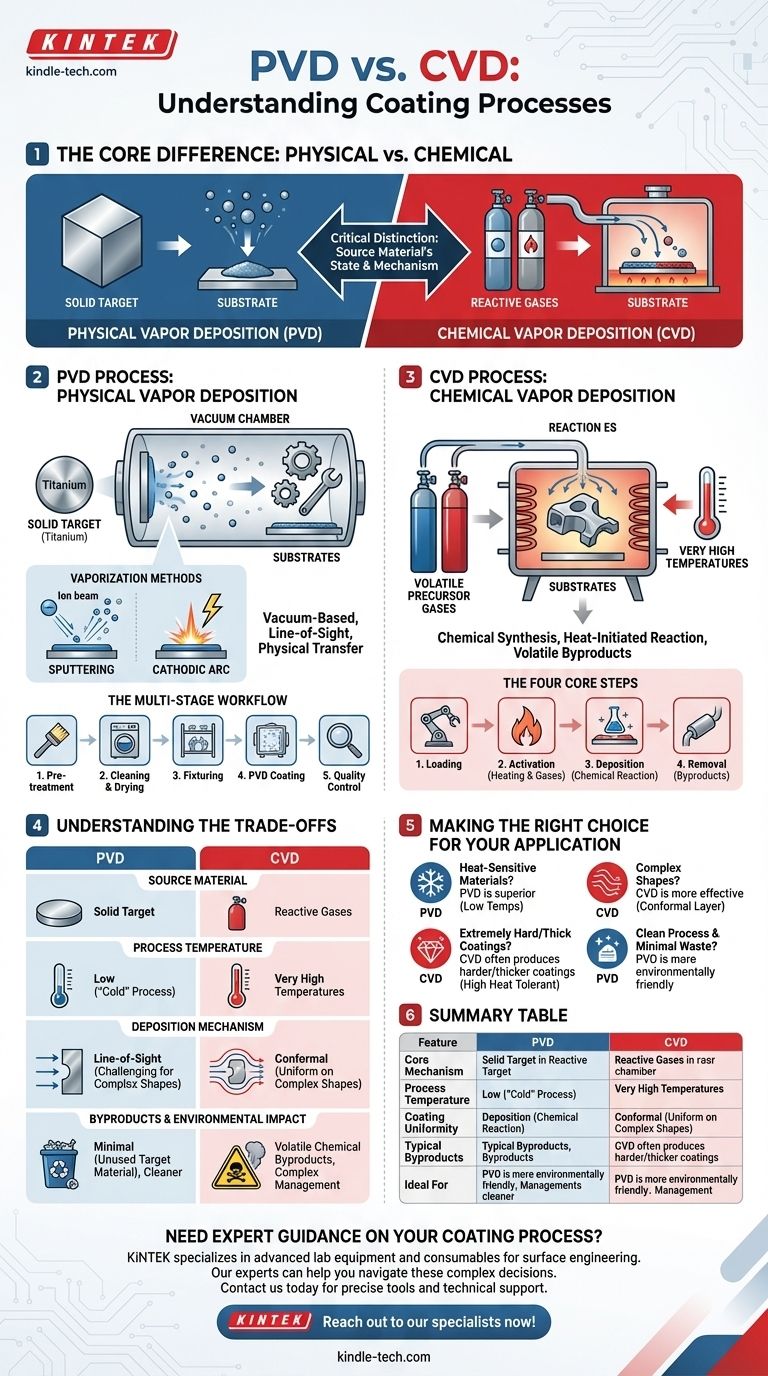

في الأساس، يكمن الاختلاف الجوهري في كونه فيزيائيًا مقابل كيميائيًا. الترسيب الفيزيائي للبخار (PVD) هو عملية تعتمد على الفراغ حيث يتم تبخير مادة صلبة ثم ترسيبها ماديًا على قطعة، ذرة بذرة. في المقابل، يستخدم الترسيب الكيميائي للبخار (CVD) غازات تفاعلية تخضع لتفاعل كيميائي على سطح القطعة المسخن، مما يشكل طبقة مادة جديدة من التحلل الكيميائي الناتج.

التمييز الحاسم يكمن في حالة المادة المصدر: يقوم PVD بنقل مادة صلبة ماديًا إلى بخار وعلى قطعة، بينما يبني CVD طبقة جديدة كيميائيًا من الغازات التفاعلية. هذا الاختلاف الأساسي في الآلية يحدد ظروف العملية والخصائص الناتجة والتطبيقات المثالية لكل طلاء.

عملية الترسيب الفيزيائي للبخار (PVD)

PVD هو في الأساس تقنية ترسيب بخط رؤية تحدث تحت فراغ عالٍ. يُفهم على أنه نقل مادة من هدف مصدر مباشرة إلى سطح الركيزة دون تغيير طبيعتها الكيميائية.

مبدأ النقل المادي

تتم عملية PVD بأكملها داخل غرفة تفريغ لضمان نقاء الطلاء. يكون مصدر المادة الصلبة، المعروف باسم الهدف (target) (على سبيل المثال، التيتانيوم، الكروم)، هو مصدر الطلاء.

طرق التبخير

لنقل مادة الهدف، يجب أولاً تحويلها إلى بخار. يتم تحقيق ذلك من خلال طرق عالية الطاقة، بما في ذلك:

- الرش (Sputtering): يقصف شعاع أيوني (بلازما) الهدف الصلب، مما يؤدي إلى إزالة الذرات ماديًا من سطحه.

- القوس الكاثودي (Cathodic Arc): يتحرك قوس عالي التيار عبر سطح الهدف، مما يؤدي إلى تبخير المادة.

ثم يسافر البخار المعدني عبر غرفة التفريغ ويتكثف على الأجزاء الأكثر برودة، مكونًا طبقة رقيقة مترابطة بقوة. يمكن إدخال غازات تفاعلية مثل النيتروجين لإنشاء مركبات محددة مثل نيتريد التيتانيوم (TiN).

سير العمل متعدد المراحل

يتطلب طلاء PVD الناجح أكثر من مجرد خطوة الترسيب. تتضمن العملية الصناعية النموذجية ما يلي:

- المعالجة المسبقة: إزالة الطلاءات القديمة وإعداد السطح.

- التنظيف والتجفيف: ضمان أن تكون القطعة نظيفة ذريًا لتحقيق الالتصاق الأمثل.

- التثبيت (Fixturing): تركيب الأجزاء في الغرفة لضمان التعرض الموحد.

- طلاء PVD: عملية التبخير والترسيب نفسها.

- مراقبة الجودة: قياس السماكة والفحص بحثًا عن العيوب.

عملية الترسيب الكيميائي للبخار (CVD)

CVD ليس نقلًا ماديًا بل هو تخليق كيميائي يحدث مباشرة على سطح القطعة. إنه يعتمد على الحرارة لبدء التفاعل واستمراره.

مبدأ التفاعل الكيميائي

في CVD، يتم إدخال غازات بادئة متطايرة (volatile precursor gases) مختلفة إلى غرفة التفاعل. يتم تسخين القطعة المراد طلاؤها (الركيزة) إلى درجة حرارة عالية، مما يوفر الطاقة اللازمة لبدء تفاعل كيميائي بين الغازات.

الخطوات الأساسية الأربع

تتبع عملية CVD تسلسلاً واضحًا:

- التحميل: توضع الركيزة داخل غرفة التفاعل.

- التنشيط: يتم تسخين الغرفة وضبط الضغط أثناء إدخال مزيج من الغازات البادئة والغازات الخاملة.

- الترسيب: تتسبب درجة الحرارة العالية في تحلل الغازات وتفاعلها على سطح الركيزة، مما يؤدي إلى ترسيب طبقة صلبة جديدة.

- الإزالة: يتم ضخ النواتج الثانوية الكيميائية المتطايرة من التفاعل خارج الغرفة للمعالجة الآمنة.

فهم المفاضلات

يتم تحديد الاختيار بين PVD و CVD من خلال الاختلافات الأساسية في آلياتهما وظروف التشغيل.

المادة المصدر: صلب مقابل غاز

يستخدم PVD هدفًا صلبًا لمادة الطلاء. يستخدم CVD مزيجًا دقيقًا من الغازات التفاعلية. هذا هو الاختلاف الأكثر جوهرية ويؤثر على الإعداد بأكمله.

درجة حرارة العملية

هذا هو التمييز العملي الأكثر أهمية. PVD هي عملية "باردة"، تعمل عادةً في درجات حرارة أقل بكثير. يتطلب CVD درجات حرارة عالية جدًا لتوفير طاقة التنشيط للتفاعلات الكيميائية.

آلية الترسيب: خط الرؤية مقابل المطابقة (Conformal)

نظرًا لأن ذرات PVD تسافر في خط مستقيم، فإنه يعتبر عملية خط رؤية (line-of-sight). قد يجعل هذا من الصعب طلاء الأشكال المعقدة ثلاثية الأبعاد بشكل متساوٍ.

ومع ذلك، يمكن لغازات CVD أن تتدفق وتنتشر في التجاويف وحول الزوايا، مما ينتج عنه طلاء متطابق (conformal) وموحد للغاية يغطي جميع الأسطح المكشوفة بالتساوي.

النواتج الثانوية والأثر البيئي

PVD هي عملية أنظف، حيث يكون "النفايات" الرئيسية هي مادة الهدف غير المستخدمة. ينتج CVD بطبيعته نواتج ثانوية كيميائية متطايرة يجب إدارتها ومعالجتها بعناية، مما يضيف تعقيدًا إلى العملية.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد قرارك النهائي كليًا على المادة التي تقوم بطلائها والخصائص التي تحتاج إلى تحقيقها.

- إذا كان تركيزك الأساسي هو طلاء المواد الحساسة للحرارة: يعتبر PVD الخيار الأفضل بسبب درجات حرارة التشغيل المنخفضة بشكل ملحوظ، والتي لن تلحق الضرر بالجزء الأساسي أو تشوهه.

- إذا كان تركيزك الأساسي هو طلاء موحد للغاية على شكل معقد: غالبًا ما يكون CVD أكثر فعالية، حيث يمكن للغازات البادئة الوصول إلى جميع الأسطح لإنشاء طبقة متطابقة.

- إذا كان تركيزك الأساسي هو طلاء شديد الصلابة ومقاوم للتآكل: يمكن لـ CVD غالبًا إنتاج طلاءات أكثر سمكًا وأكثر صلابة (مثل الكربون الشبيه بالألماس)، بشرط أن تتحمل الركيزة الحرارة العالية.

- إذا كان تركيزك الأساسي هو عملية نظيفة بأقل قدر من النفايات الكيميائية: يعتبر PVD الخيار الأكثر وضوحًا وصديقًا للبيئة، لأنه لا ينتج نواتج ثانوية متطايرة.

يعد فهم التمييز الأساسي بين النقل المادي والتفاعل الكيميائي هو المفتاح لاختيار حل هندسة السطح المناسب لتحديك المحدد.

جدول الملخص:

| الميزة | PVD (الترسيب الفيزيائي للبخار) | CVD (الترسيب الكيميائي للبخار) |

|---|---|---|

| الآلية الأساسية | النقل المادي للمادة الصلبة المتبخرة | تفاعل كيميائي للغازات على سطح مسخن |

| درجة حرارة العملية | منخفضة ("عملية باردة") | عالية جدًا |

| توحيد الطلاء | خط رؤية (قد يواجه صعوبة مع الأشكال المعقدة) | متطابق (ممتاز للأشكال ثلاثية الأبعاد المعقدة) |

| النواتج الثانوية النموذجية | ضئيلة (مادة الهدف غير المستخدمة) | نواتج ثانوية كيميائية متطايرة |

| مثالي لـ | المواد الحساسة للحرارة، عملية أنظف | الأشكال المعقدة، الطلاءات شديدة الصلابة/السمك |

هل تحتاج إلى إرشاد خبير بشأن عملية الطلاء الخاصة بك؟

يعد الاختيار بين PVD و CVD أمرًا بالغ الأهمية لتحقيق الأداء والمتانة والكفاءة من حيث التكلفة المطلوبة لمكوناتك. قد يؤدي الاختيار الخاطئ إلى فشل الجزء أو نفقات غير ضرورية.

تتخصص KINTEK في معدات المختبرات المتقدمة والمواد الاستهلاكية لهندسة السطح. يمكن لخبرائنا مساعدتك في التنقل في هذه القرارات المعقدة. نحن نقدم الأدوات الدقيقة والدعم الفني اللازمين للبحث والتطوير ومراقبة الجودة في تطبيقات الطلاء.

اتصل بنا اليوم لمناقشة متطلباتك المحددة واكتشاف كيف يمكن لحلولنا تعزيز عملية الطلاء الخاصة بك، وتحسين جودة المنتج، وتسريع وقت وصولك إلى السوق.

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

يسأل الناس أيضًا

- ما هو الفرق بين طلاء الترسيب الكيميائي للبخار (CVD) والترسيب الفيزيائي للبخار (PVD)؟ اختر العملية المناسبة لتطبيقك

- ما هو الفرق بين الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) والترسيب الكيميائي للبخار (CVD)؟ اكتشف طريقة الترسيب المناسبة للأغشية الرقيقة

- ما الفرق بين عمليتي الترسيب الكيميائي للبخار (CVD) والترسيب الفيزيائي للبخار (PVD)؟ دليل لاختيار طريقة الطلاء الصحيحة

- كيف يتم ترسيب الأغشية الرقيقة؟ دليل لطرق PVD مقابل CVD لتطبيقك

- ما هو الفرق بين الترسيب الكيميائي بالبخار الحراري (Thermal CVD) والترسيب الكيميائي بالبخار المعزز بالبلازما (PECVD)؟ اختر طريقة الترسيب المناسبة للطبقة الرقيقة