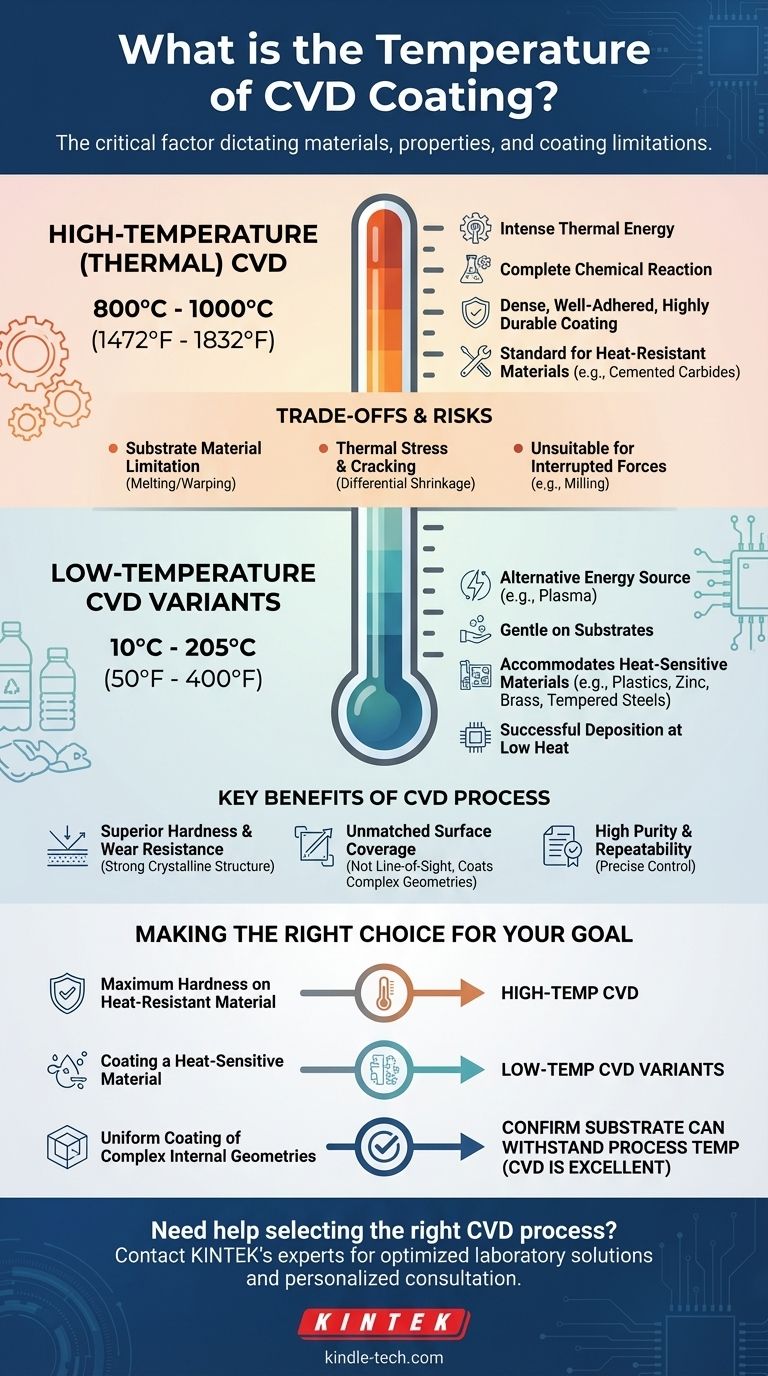

إن درجة حرارة عملية الترسيب الكيميائي للبخار (CVD) ليست قيمة واحدة، بل هي نطاق يعتمد كليًا على النوع المحدد لـ CVD والمادة التي يتم طلاؤها. تعمل تقنية الترسيب الكيميائي للبخار الحراري التقليدية عند درجات حرارة عالية للغاية، تتراوح عادةً بين 800 درجة مئوية و 1000 درجة مئوية (1472 درجة فهرنهايت و 1832 درجة فهرنهايت). ومع ذلك، توجد متغيرات متخصصة لـ CVD منخفضة الحرارة يمكن أن تعمل عند درجات حرارة أقل بكثير، تتراوح تقريبًا من 10 درجات مئوية إلى 205 درجات مئوية (50 درجة فهرنهايت إلى 400 درجة فهرنهايت)، لاستيعاب المواد الحساسة للحرارة.

المبدأ الأساسي الذي يجب فهمه هو أن درجة حرارة العملية هي العامل الأكثر أهمية في الترسيب الكيميائي للبخار. فهي لا تحدد المواد التي يمكنك طلاؤها فحسب، بل تحدد أيضًا الخصائص النهائية - ونقاط الضعف المحتملة - للطلاء نفسه.

الدور المحدد لدرجة الحرارة في الترسيب الكيميائي للبخار (CVD)

تعتبر درجة الحرارة في عملية الترسيب الكيميائي للبخار هي المحفز الأساسي. فهي توفر الطاقة الحرارية اللازمة لبدء التفاعلات الكيميائية بين الغازات الأولية، مما يسمح لها بالتحلل وترسيب طبقة صلبة وعالية النقاء على سطح الركيزة.

الترسيب الكيميائي للبخار عالي الحرارة (الحراري)

يعتمد الشكل الأكثر شيوعًا للترسيب الكيميائي للبخار على الحرارة العالية، عادةً في نطاق 800 درجة مئوية إلى 1000 درجة مئوية. تضمن هذه الطاقة الحرارية المكثفة تفاعلًا كيميائيًا كاملاً.

ينتج عن ذلك طلاء كثيف للغاية، ذو التصاق جيد، ومتين للغاية. إنها العملية القياسية للمواد التي يمكنها تحمل الحرارة الشديدة، مثل الكربيدات الملبدة المستخدمة في أدوات القطع.

متغيرات الترسيب الكيميائي للبخار منخفض الحرارة

بالنسبة للركائز التي قد تتضرر أو تتلف بسبب الحرارة العالية - مثل البلاستيك أو الزنك أو النحاس أو بعض أنواع الفولاذ - هناك حاجة إلى عمليات ترسيب كيميائي للبخار متخصصة.

تستخدم هذه الطرق مصدر طاقة بديلاً، مثل البلازما الكهربائية، لدفع التفاعل الكيميائي. وهذا يسمح بالترسيب الناجح عند درجات حرارة أقل بكثير، وأحيانًا تصل إلى 10 درجات مئوية إلى 205 درجات مئوية.

فهم المفاضلات في الترسيب الكيميائي للبخار عالي الحرارة

في حين أن الترسيب الكيميائي للبخار عالي الحرارة ينتج طلاءات صلبة بشكل استثنائي، فإن الحرارة نفسها تفرض قيودًا ومخاطر كبيرة يجب عليك مراعاتها.

قيود مادة الركيزة

هذا هو القيد الأكثر أهمية. نافذة العملية التي تتراوح بين 800-1000 درجة مئوية تستبعد على الفور أي مادة تذوب أو تتشوه أو تتغير خصائصها الأساسية بسبب درجات الحرارة المرتفعة هذه.

خطر الإجهاد الحراري والتشقق

أثناء مرحلة التبريد، تنكمش الركيزة والطلاء الجديد بمعدلات مختلفة. يخلق هذا التباين إجهاد شد هائل داخل الطلاء.

في الطلاءات الأكثر سمكًا (10-20 ميكرومتر)، يمكن أن يؤدي هذا الإجهاد إلى تكوين تشققات دقيقة. على الرغم من أنها ليست مرئية دائمًا، يمكن أن تصبح هذه التشققات الدقيقة نقاط فشل عند التعرض للصدمات المادية.

عدم الملاءمة لتطبيقات معينة

إن احتمالية حدوث تشققات دقيقة تجعل الترسيب الكيميائي للبخار عالي الحرارة أقل ملاءمة للتطبيقات التي تنطوي على قوى متقطعة أو غير متسقة، مثل عمليات الطحن. يمكن لكل صدمة أن تنشر التشققات، مما يؤدي في النهاية إلى تقشر الطلاء أو تقشره.

الفوائد الرئيسية لعملية الترسيب الكيميائي للبخار (CVD)

على الرغم من التحديات التي تفرضها درجة الحرارة، يوفر الترسيب الكيميائي للبخار مزايا فريدة تجعله الخيار الأمثل للعديد من التطبيقات.

صلابة فائقة ومقاومة للتآكل

تخلق البيئة عالية الطاقة للترسيب الكيميائي للبخار الحراري طلاءً ذا بنية بلورية قوية وترابط ممتاز مع الركيزة. وينتج عن ذلك مقاومة فائقة للتآكل والاهتراء مقارنة بالعديد من العمليات الأخرى.

تغطية سطح لا مثيل لها

نظرًا لأن العملية تستخدم غازات متفاعلة داخل حجرة، فإن الترسيب الكيميائي للبخار ليس عملية "خط رؤية". يمكنه طلاء جميع الأسطح المكشوفة للجسم بالتساوي، بما في ذلك القنوات الداخلية المعقدة والثقوب العمياء والمسننات.

نقاء عالٍ وقابلية للتكرار

تسمح الطبيعة الخاضعة للرقابة العالية للتفاعل الكيميائي بإنشاء أغشية نقية بشكل استثنائي. وهذا، بالإضافة إلى التحكم الدقيق في البيئة، يضمن أن العملية تتمتع بقابلية تكرار ممتازة، وهو أمر بالغ الأهمية للصناعات مثل أشباه الموصلات.

اتخاذ الخيار الصحيح لهدفك

إن اختيارك لدرجة حرارة العملية هو في الأساس اختيار يتعلق بمادتك والنتيجة المرجوة.

- إذا كان تركيزك الأساسي هو أقصى درجات الصلابة على مادة مقاومة للحرارة (مثل الكربيد الملبد): فإن الترسيب الكيميائي للبخار التقليدي عالي الحرارة (800-1000 درجة مئوية) هو الخيار الأفضل لمقاومته الاستثنائية للتآكل.

- إذا كان تركيزك الأساسي هو طلاء مادة حساسة للحرارة (مثل البلاستيك أو الزنك أو الفولاذ المعالج): فيجب عليك تحديد متغير متخصص لـ CVD منخفض الحرارة يعمل تحت عتبة تحمل المادة.

- إذا كان تركيزك الأساسي هو الطلاء الموحد للهندسات الداخلية المعقدة: فإن الترسيب الكيميائي للبخار هو خيار ممتاز، ولكن يجب عليك أولاً التأكد من أن مادة الركيزة الخاصة بك يمكنها تحمل المتطلبات الحرارية للعملية.

في نهاية المطاف، فإن مواءمة درجة حرارة العملية مع قيود الركيزة الخاصة بك هو المفتاح للاستفادة بنجاح من قوة تقنية الترسيب الكيميائي للبخار.

جدول ملخص:

| نوع عملية الترسيب الكيميائي للبخار | نطاق درجة الحرارة النموذجي | الخصائص الرئيسية | الركائز المناسبة |

|---|---|---|---|

| الترسيب الكيميائي للبخار عالي الحرارة (الحراري) | 800 درجة مئوية - 1000 درجة مئوية (1472 درجة فهرنهايت - 1832 درجة فهرنهايت) | صلابة فائقة، طلاء كثيف، مقاومة ممتازة للتآكل | الكربيدات الملبدة، المواد المقاومة للحرارة |

| متغيرات الترسيب الكيميائي للبخار منخفض الحرارة | 10 درجات مئوية - 205 درجة مئوية (50 درجة فهرنهايت - 400 درجة فهرنهايت) | بمساعدة البلازما، إجهاد حراري ضئيل، لطيف على الركائز | البلاستيك، الزنك، النحاس، الفولاذ المعالج |

هل تحتاج إلى مساعدة في اختيار عملية الترسيب الكيميائي للبخار المناسبة لتطبيقك المحدد؟

في KINTEK، نحن متخصصون في معدات المختبرات والمواد الاستهلاكية لتقنيات الطلاء المتقدمة. يتفهم خبراؤنا التوازن الحاسم بين متطلبات درجة الحرارة وقيود الركيزة. سواء كنت تعمل بمواد مقاومة للحرارة تتطلب أقصى درجات الصلابة أو ركائز حساسة تحتاج إلى حلول منخفضة الحرارة، يمكننا مساعدتك في تحسين عملية الترسيب الكيميائي للبخار لديك للحصول على نتائج فائقة.

اتصل بنا اليوم لمناقشة تحديات الطلاء المحددة لديك واكتشاف كيف يمكن لحلولنا تعزيز قدرات مختبرك. تواصل مع خبرائنا

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

يسأل الناس أيضًا

- ما هو الفرق بين ترسيب البخار الكيميائي بالبلازما (plasma CVD) وترسيب البخار الكيميائي الحراري (thermal CVD)؟ اختر الطريقة المناسبة للركيزة الخاصة بك

- لماذا تعتبر شبكة المطابقة ضرورية في تقنية ترسيب البخار المعزز بالبلازما بالترددات الراديوية (RF-PECVD) لأفلام السيليكون؟ ضمان استقرار البلازما والترسيب الموحد

- ما هي عملية الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) في أشباه الموصلات؟ تمكين ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما الفرق بين PECVD و APCVD؟ اختر طريقة CVD المناسبة لتطبيقك

- كيف يتم ترسيب الأغشية الرقيقة؟ دليل لطرق PVD مقابل CVD لتطبيقك