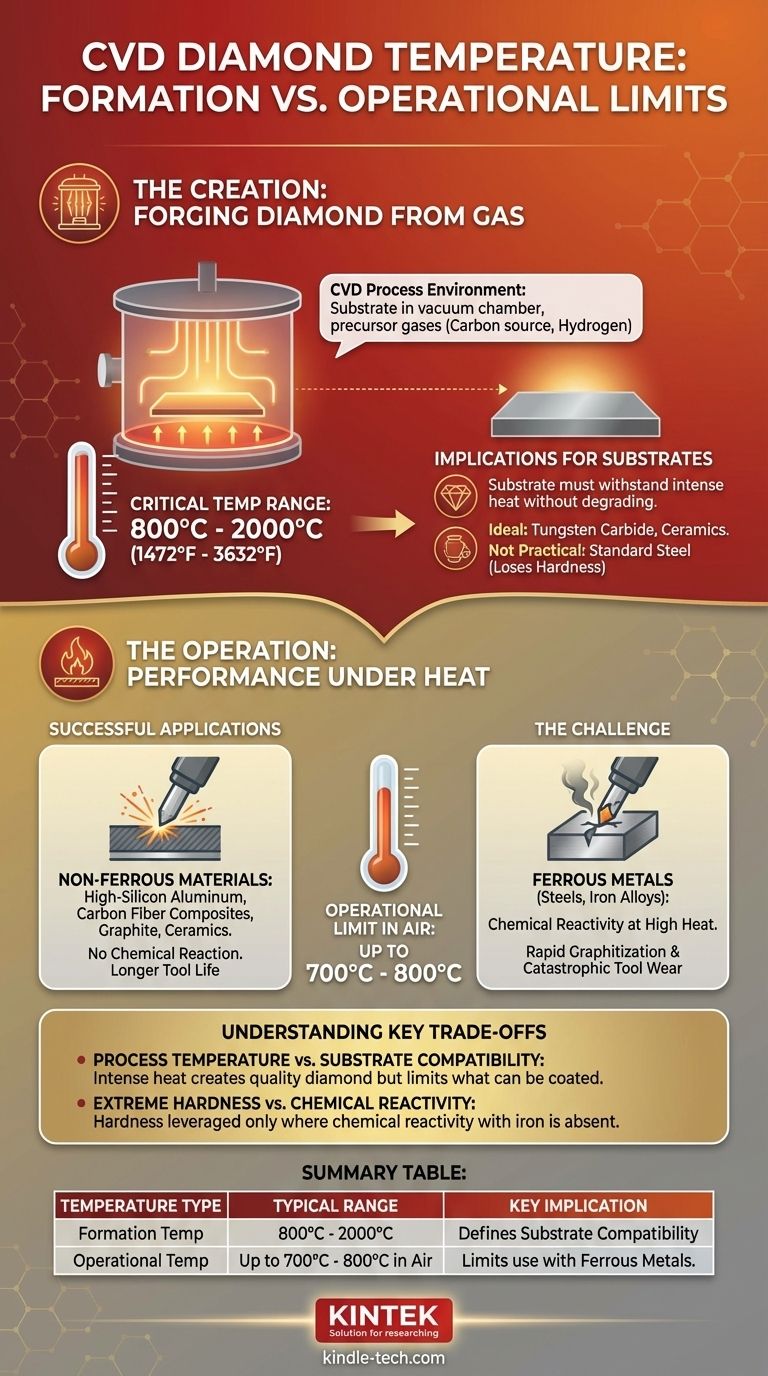

"درجة حرارة الماس المُصنّع بالترسيب الكيميائي للبخار" ليست قيمة واحدة بل تشير إلى سياقين متميزين: إنشاؤه وحدود تشغيله. تتطلب عملية إنشاء الماس بالترسيب الكيميائي للبخار (CVD) درجات حرارة عالية للغاية، تتراوح عادةً بين 800 درجة مئوية و 2000 درجة مئوية. ومع ذلك، فإن درجة حرارة أدائه، خاصة عند القطع، محدودة بالتفاعلات الكيميائية التي تحدث عند الحرارة العالية، لا سيما مع المواد القائمة على الحديد.

يعد فهم الفرق بين درجة حرارة التكوين العالية للماس المُصنّع بالترسيب الكيميائي للبخار ودرجة حرارة التشغيل الأكثر محدودية هو المفتاح لاستخدامه بفعالية. إن إنشاؤه يحدد ما يمكن طلاؤه عليه، بينما تحدد حدود تشغيله ما يمكن قطعه به.

درجة حرارة الإنشاء: صياغة الماس من الغاز

بيئة عملية الترسيب الكيميائي للبخار (CVD)

الترسيب الكيميائي للبخار (CVD) هو عملية يتم فيها وضع ركيزة في غرفة مفرغة من الهواء وتعريضها لغازات بادئة.

بالنسبة للماس، تكون هذه الغازات عادةً مزيجًا من مصدر للكربون (مثل الميثان) والهيدروجين.

نطاق درجة الحرارة الحرج

لإنشاء طبقة ماس بلورية، يجب تسخين الركيزة إلى درجة حرارة عالية جدًا، تتراوح عمومًا بين 800 درجة مئوية و 2000 درجة مئوية (1472 درجة فهرنهايت - 3632 درجة فهرنهايت).

توفر هذه الحرارة الشديدة الطاقة اللازمة لتفكيك جزيئات الغاز والسماح لذرات الكربون بترتيب نفسها في شبكة بلورية ماسية صلبة على سطح الركيزة.

الآثار المترتبة على الركائز

تعتبر درجة حرارة المعالجة العالية هذه قيدًا حاسمًا. يجب أن تكون المادة التي يتم طلاؤها (الركيزة) قادرة على تحمل هذه الظروف دون أن تذوب أو تتشوه أو تفقد خصائصها الأساسية.

على سبيل المثال، نظرًا لأن درجة حرارة عملية الترسيب الكيميائي للبخار أعلى من درجة حرارة التقسية للعديد من الفولاذ، فإن طلاء أدوات الفولاذ القياسية مباشرة غالبًا ما يكون غير عملي لأن الأداة ستفقد صلابتها. هذا هو السبب في أن الركائز غالبًا ما تكون مواد مثل كربيد التنغستن أو السيراميك.

درجة حرارة التشغيل: الأداء تحت الحرارة

الاستقرار الحراري في الهواء

مثل الماس الطبيعي، فإن الماس المُصنّع بالترسيب الكيميائي للبخار مستقر بشكل استثنائي. ومع ذلك، عند تسخينه في وجود الأكسجين، سيبدأ في الأكسدة والتحول مرة أخرى إلى جرافيت عند درجات حرارة تتراوح حول 700 درجة مئوية إلى 800 درجة مئوية.

يوفر هذا حدًا علويًا عامًا لاستخدامه في بيئة جوية قياسية.

تحدي قطع المعادن الحديدية

على الرغم من صلابته الفائقة، فإن أدوات الماس المُصنّع بالترسيب الكيميائي للبخار غير مناسبة بشكل عام لتشغيل الفولاذ أو السبائك الأخرى القائمة على الحديد.

المشكلة ليست "ذوبان" الماس بمعنى بسيط. عند درجات الحرارة العالية المتولدة عند حافة القطع للأداة، يصبح الكربون الموجود في الماس شديد التفاعل مع الحديد الموجود في الفولاذ. هذا التفاعل الكيميائي يحول الماس بسرعة إلى جرافيت أكثر ليونة، مما يتسبب في تآكل كارثي للأداة.

النجاح مع المواد غير الحديدية

هذا القيد الكيميائي هو السبب في تفوق الماس المُصنّع بالترسيب الكيميائي للبخار في قطع المواد الكاشطة وغير الحديدية.

المواد مثل الألومنيوم عالي السيليكون، ومركبات ألياف الكربون، والجرافيت، والسيراميك لا تتفاعل كيميائيًا مع الماس عند درجات الحرارة العالية. يتيح هذا للأداة الاستفادة من صلابتها وقوة تحملها للتآكل بشكل كبير لفترة عمر أطول بكثير، غالبًا من 2 إلى 10 أضعاف عمر أدوات الماس متعدد البلورات (PCD).

فهم المفاضلات الرئيسية

درجة حرارة المعالجة مقابل توافق الركيزة

الشيء نفسه الذي ينشئ طبقة ماس عالية الجودة - الحرارة المكثفة - هو أيضًا أكبر قيد تصنيعي له. يقتصر اختيار ما يمكن طلاؤه على المواد التي يمكنها تحمل عملية الترسيب الكيميائي للبخار التي تتطلب حرارة تزيد عن 800 درجة مئوية.

الصلابة القصوى مقابل التفاعلية الكيميائية

لا يمكن الاستفادة من أعظم قوة الماس المُصنّع بالترسيب الكيميائي للبخار، وهي صلابته، إلا في التطبيقات التي لا تشكل فيها نقطة ضعفه الكيميائية - التفاعلية مع الحديد عند درجات الحرارة العالية - عاملاً. هذا يخلق خط فاصل واضح لحالات الاستخدام المثالية له.

اتخاذ الخيار الصحيح لتطبيقك

لتطبيق هذه المعرفة بفعالية، يجب عليك مطابقة الخصائص الحرارية للماس المُصنّع بالترسيب الكيميائي للبخار مع هدفك المحدد.

- إذا كان تركيزك الأساسي هو طلاء أداة: تأكد من أن مادة الركيزة الخاصة بك (على سبيل المثال، كربيد التنغستن) يمكنها تحمل درجة حرارة عملية الترسيب الكيميائي للبخار التي تزيد عن 800 درجة مئوية دون تدهور.

- إذا كان تركيزك الأساسي هو تشغيل المواد: استخدم الماس المُصنّع بالترسيب الكيميائي للبخار للقطع عالي السرعة للمعادن غير الحديدية والمركبات والسيراميك، ولكن اختر مادة أداة مختلفة مثل نتريد البورون المكعب (CBN) للفولاذ والسبائك الحديدية.

من خلال التمييز بين درجات حرارة التكوين والتشغيل، يمكنك تسخير الخصائص الاستثنائية للماس المُصنّع بالترسيب الكيميائي للبخار للمهمة الصحيحة.

جدول ملخص:

| نوع درجة الحرارة | النطاق النموذجي | التضمين الرئيسي |

|---|---|---|

| درجة حرارة التكوين | 800 درجة مئوية - 2000 درجة مئوية | يحدد توافق الركيزة (على سبيل المثال، كربيد التنغستن، السيراميك) |

| درجة حرارة التشغيل | تصل إلى 700 درجة مئوية - 800 درجة مئوية في الهواء | يحد من الاستخدام مع المعادن الحديدية بسبب التفاعلية الكيميائية |

حسّن عمليات التشغيل والطلاء الخاصة بك مع KINTEK

يعد فهم الخصائص الحرارية للماس المُصنّع بالترسيب الكيميائي للبخار أمرًا بالغ الأهمية لزيادة أداء الأداة وعمرها. سواء كنت تقوم بطلاء الركائز أو تشغيل المواد المتقدمة، فإن اختيار تكنولوجيا الأداة المناسبة هو المفتاح لتحقيق نتائج متفوقة.

في KINTEK، نحن متخصصون في توفير معدات ومواد استهلاكية مخبرية عالية الأداء مصممة خصيصًا لاحتياجاتك المخبرية والتصنيعية المحددة. يمكن لخبرتنا في علم المواد والحلول المتطورة أن تساعدك في:

- اختيار مواد الركيزة المناسبة لطلاء الماس المُصنّع بالترسيب الكيميائي للبخار

- اختيار الأدوات المثلى لتطبيقات التشغيل غير الحديدية

- تحسين الكفاءة وإطالة عمر الأداة في عملياتك

دع خبرائنا يوجهونك إلى الحل المثالي لتطبيقك. اتصل بـ KINTEK اليوم لمناقشة كيف يمكن لمعداتنا وموادنا الاستهلاكية المخبرية المتخصصة أن تدفع النجاح في مشاريعك.

دليل مرئي

المنتجات ذات الصلة

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه معدات الترسيب الكيميائي للبخار (CVD) في تحضير مركبات الكربون/الكربون (C/C)؟ تحليل الخبراء

- ما هي مزايا ترسيب البخار الكيميائي الصناعي (CVD) للتصلب بالبورون الصلب؟ تحكم فائق في العملية وسلامة المواد

- ما هي طريقة المحفز العائم؟ دليل لإنتاج الأنابيب النانوية الكربونية (CNTs) عالية الإنتاجية

- ما هو فرن الأنبوب للترسيب الكيميائي للبخار؟ دليل شامل لترسيب الأغشية الرقيقة

- ما هي المزايا الرئيسية للترسيب الكيميائي للبخار (CVD)؟ تحقيق طلاء دقيق للأشكال الهندسية المعقدة