في عالم علم المعادن، يعد التخمير عملية معالجة حرارية حاسمة تستخدم لتقليل صلابة المعدن وزيادة متانته عن قصد. يتم تحقيق ذلك عن طريق تسخين المادة إلى درجة حرارة محددة ثم تبريدها ببطء، مما يغير بنيتها المجهرية الداخلية لجعلها أكثر قابلية للتشكيل وأقل عرضة للكسر.

الغرض الأساسي من التخمير ليس مجرد جعل المعدن "أكثر ليونة". إنها عملية استراتيجية تستخدم لإعادة ضبط البنية الداخلية للمادة، وتخفيف الإجهادات وإزالة الهشاشة المستحثة بالعمليات السابقة، وبالتالي إعدادها لعمليات التصنيع اللاحقة.

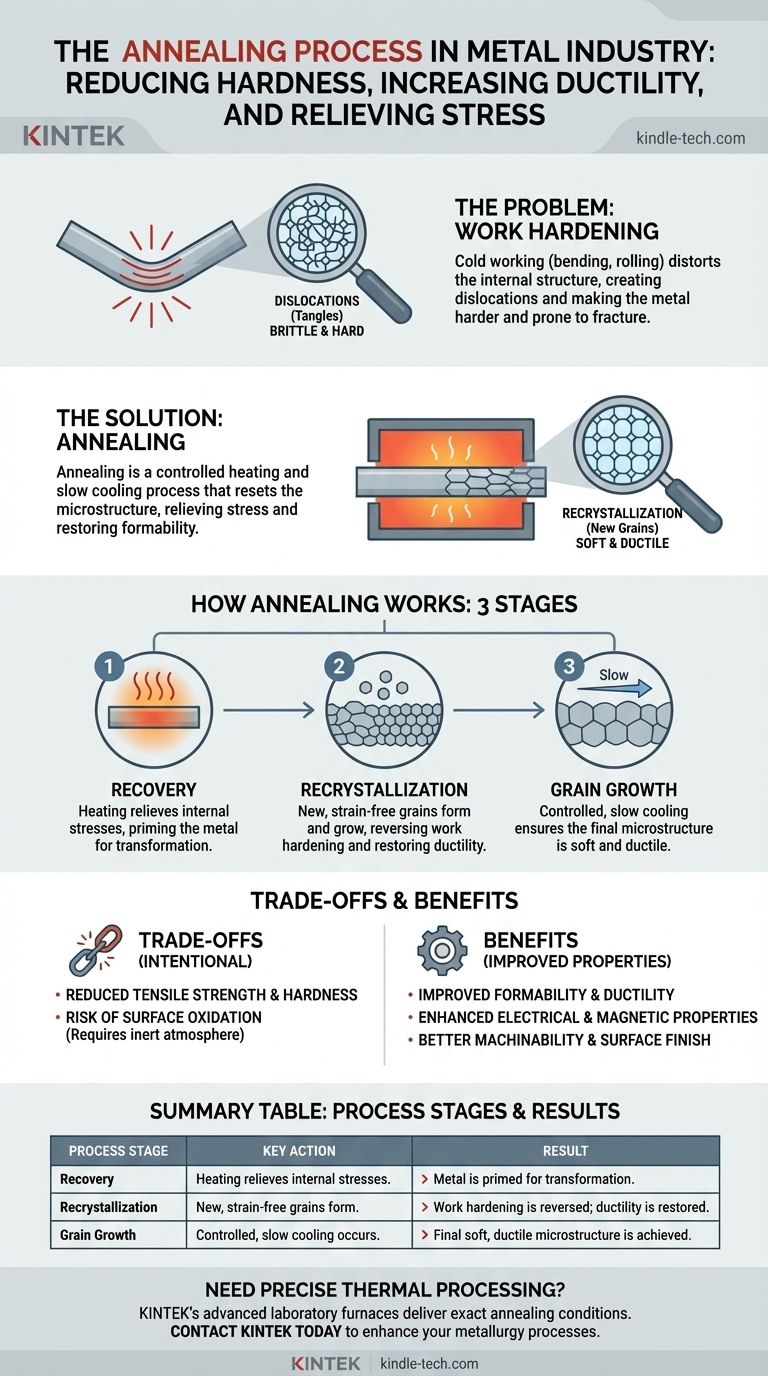

المشكلة الأساسية التي يحلها التخمير: تصلب العمل

لفهم التخمير، يجب أولاً فهم المشكلة التي صُمم لإصلاحها. عندما يتم ثني المعدن أو شده أو دحرجته أو طرقه في درجة حرارة الغرفة (وهي عملية تُعرف باسم العمل على البارد)، فإنه يصبح أكثر صلابة وقوة وهشاشة بشكل تدريجي.

ما هو تصلب العمل؟

عندما يتشوه المعدن، يصبح هيكله البلوري الداخلي مشوهاً ومجهداً. هذه الظاهرة، المعروفة باسم تصلب العمل أو تصلب الانفعال، تجعل التشكيل الإضافي للمعدن صعباً بشكل متزايد.

في النهاية، سيصل المعدن المتصلب بالعمل إلى نقطة حيث سيؤدي أي محاولة إضافية لتشكيله إلى تسببه في التشقق أو الكسر.

المنظر المجهري: إزاحات البلورات

على المستوى المجهري، تتكون المعادن من حبيبات بلورية. يؤدي العمل على البارد إلى إنشاء وتشابك عيوب في هذه الشبكة البلورية، تُعرف باسم الإزاحات.

تعمل هذه الإزاحات المتشابكة كحواجز داخلية، تمنع طبقات الذرات من الانزلاق فوق بعضها البعض. هذه المقاومة للحركة الذرية هي ما ندركه على أنه زيادة في الصلابة والهشاشة.

كيف يعكس التخمير تصلب العمل

التخمير هو عملية حرارية مضبوطة تزيل بشكل منهجي آثار تصلب العمل. وعادة ما يتضمن ثلاث مراحل متميزة.

المرحلة 1: الاستعادة

عندما يتم تسخين المعدن، فإنه يدخل أولاً مرحلة الاستعادة. هنا، توفر الحرارة طاقة كافية لتخفيف بعض الإجهادات الداخلية المحبوسة داخل المادة. لا تتغير البنية البلورية الأساسية بعد، ولكن المعدن مهيأ للمرحلة التالية الأكثر تحولاً.

المرحلة 2: إعادة التبلور

مع استمرار ارتفاع درجة الحرارة، تبدأ عملية إعادة التبلور. هذا هو جوهر التخمير. تبدأ حبيبات جديدة خالية من الإجهاد في التكون والنمو، وتستهلك وتحل محل الحبيبات القديمة المشوهة المليئة بالإزاحات.

هذا التغيير الأساسي في البنية المجهرية هو ما يزيل الهشاشة الناتجة عن تصلب العمل ويستعيد متانة المعدن.

المرحلة 3: نمو الحبيبات

بعد أن تحل الحبيبات الجديدة محل القديمة بالكامل، تبدأ عملية تبريد مضبوطة. معدل التبريد حاسم، لأنه يؤثر على الحجم النهائي للحبيبات البلورية. يمنع التبريد البطيء إعادة إدخال الإجهاد ويضمن بقاء المعدن ليناً ومتيناً.

فهم المفاضلات

التخمير أداة قوية، ولكنه ينطوي على مفاضلات واضحة ومقصودة. يعتمد قرار استخدامه بالكامل على الخصائص النهائية المرغوبة للمكون.

الخسارة المقصودة للقوة

المفاضلة الأساسية للتخمير هي انخفاض في قوة الشد والصلابة. العملية نفسها التي تجعل المعدن متيناً تجعله أيضاً أضعف وأقل مقاومة للتآكل.

لهذا السبب، يعتبر التخمير نقيضاً مباشراً لعمليات التقسية التي تستخدم لجعل المكونات أكثر متانة. يتم تخمير الجزء من أجل قابلية التشكيل، وليس من أجل القوة النهائية أثناء الخدمة.

خطر الأكسدة

تسخين المعدن إلى درجات حرارة عالية في وجود الأكسجين سيؤدي إلى أكسدته، مكوناً طبقة من القشور على السطح. يمكن أن تكون هذه القشور ضارة بلمسة المعدن وأبعاده.

لمنع ذلك، غالباً ما يتم إجراء التخمير في جو خامل مضبوط. يتم تطهير الأفران بغازات مثل النيتروجين لإزاحة الأكسجين وحماية سطح المعدن أثناء دورة التسخين.

تحسين الخصائص الثانوية

من خلال إنشاء بنية بلورية أكثر تجانساً وكمالاً، يمكن للتخمير أيضاً تحسين الخصائص الأخرى. بالنسبة للعديد من المعادن، يعزز هذا الهيكل المكرر الموصلية الكهربائية ويمكن أن يحسن الخصائص المغناطيسية، مما يجعله خطوة قيمة في إنتاج المكونات للصناعة الكهربائية.

اتخاذ الخيار الصحيح لهدفك

اختيار العملية الحرارية الصحيحة يتعلق بمواءمة خصائص المادة مع وظيفتها المقصودة.

- إذا كان تركيزك الأساسي هو التشكيل المعقد أو السحب العميق: التخمير ضروري لزيادة المتانة ومنع المادة من التشقق أثناء عملية التصنيع.

- إذا كان تركيزك الأساسي هو تحسين قابلية تشغيل مادة متصلبة بالعمل: يمكن أن يقلل التخمير بشكل كبير من تآكل الأدوات ويحسن التشطيب السطحي عن طريق جعل المعدن أكثر ليونة وأقل كشطاً للقطع.

- إذا كان تركيزك الأساسي هو زيادة القوة النهائية ومقاومة التآكل: يجب عليك تجنب التخمير الكامل وبدلاً من ذلك استكشاف عمليات التقسية والتطبيع للجزء النهائي.

من خلال فهم التخمير، تكتسب سيطرة دقيقة على خصائص المادة، مما يتيح تصميمات أكثر طموحاً وموثوقية.

جدول الملخص:

| مرحلة العملية | الإجراء الرئيسي | النتيجة |

|---|---|---|

| الاستعادة | التسخين يخفف الإجهادات الداخلية. | يتم تجهيز المعدن للتحول. |

| إعادة التبلور | تتشكل حبيبات جديدة خالية من الإجهاد. | يتم عكس تصلب العمل؛ يتم استعادة المتانة. |

| نمو الحبيبات | يحدث تبريد بطيء ومضبوط. | يتم تحقيق البنية المجهرية النهائية اللينة والمتينة. |

هل تحتاج إلى معالجة حرارية دقيقة لموادك؟

أفران KINTEK المخبرية المتقدمة وأنظمة الغلاف الجوي المضبوط مصممة لتقديم ظروف التخمير الدقيقة التي تتطلبها معادنك. سواء كنت تخفف الإجهاد في الأجزاء المتصلبة بالعمل أو تعد المواد للتشكيل المعقد، فإن معداتنا تضمن نتائج متسقة وموثوقة.

اتصل بـ KINTEK اليوم لمناقشة كيف يمكن لحلول معدات المختبر لدينا تعزيز عمليات علم المعادن لديك وتحسين نتائج التصنيع لديك.

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ والتلبيد بالضغط للتطبيقات ذات درجات الحرارة العالية

- فرن البوتقة بدرجة حرارة 1200 درجة مئوية للمختبر

- فرن الجرافيت بالفراغ لمواد القطب السالب فرن الجرافيت

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن تفحيم الجرافيت الأفقي عالي الحرارة

يسأل الناس أيضًا

- ما هي آلة الرش (Sputtering Machine)؟ دليل لترسيب الأغشية الرقيقة عالية الجودة

- ما هو عامل التأثير لمجلة تقدم علم المساحيق؟ تحليل وسياق لعام 2022

- كيف تعمل آلة الرش بالبلازما؟ حقق دقة على المستوى الذري لطلاءاتك

- ما هي تحديات لحام الفولاذ المقاوم للصدأ؟ التغلب على التشوه والتحسس والتلوث

- ما هي أهم ثلاثة عوامل في المعالجة الحرارية للمواد؟ إتقان درجة الحرارة والوقت والتبريد للحصول على خصائص فائقة