باختصار، الترسيب بالبخار هو عائلة من العمليات المستخدمة لتطبيق طبقات رقيقة جداً وعالية الأداء على سطح ما. وهي تعمل عن طريق تحويل مادة المصدر إلى غاز (بخار)، ونقل هذا البخار، ثم السماح له بالتكثف على الجسم المستهدف (الركيزة) كفيلم صلب.

يكمن الاختلاف الأساسي بين طرق الترسيب بالبخار في كيفية تحويل المادة إلى بخار وكيفية تشكيلها لفيلم. تستخدم بعض الطرق تبخير مصدر صلب مادياً، بينما تستخدم طرق أخرى تفاعلات كيميائية بين الغازات لإنشاء مادة جديدة مباشرة على السطح.

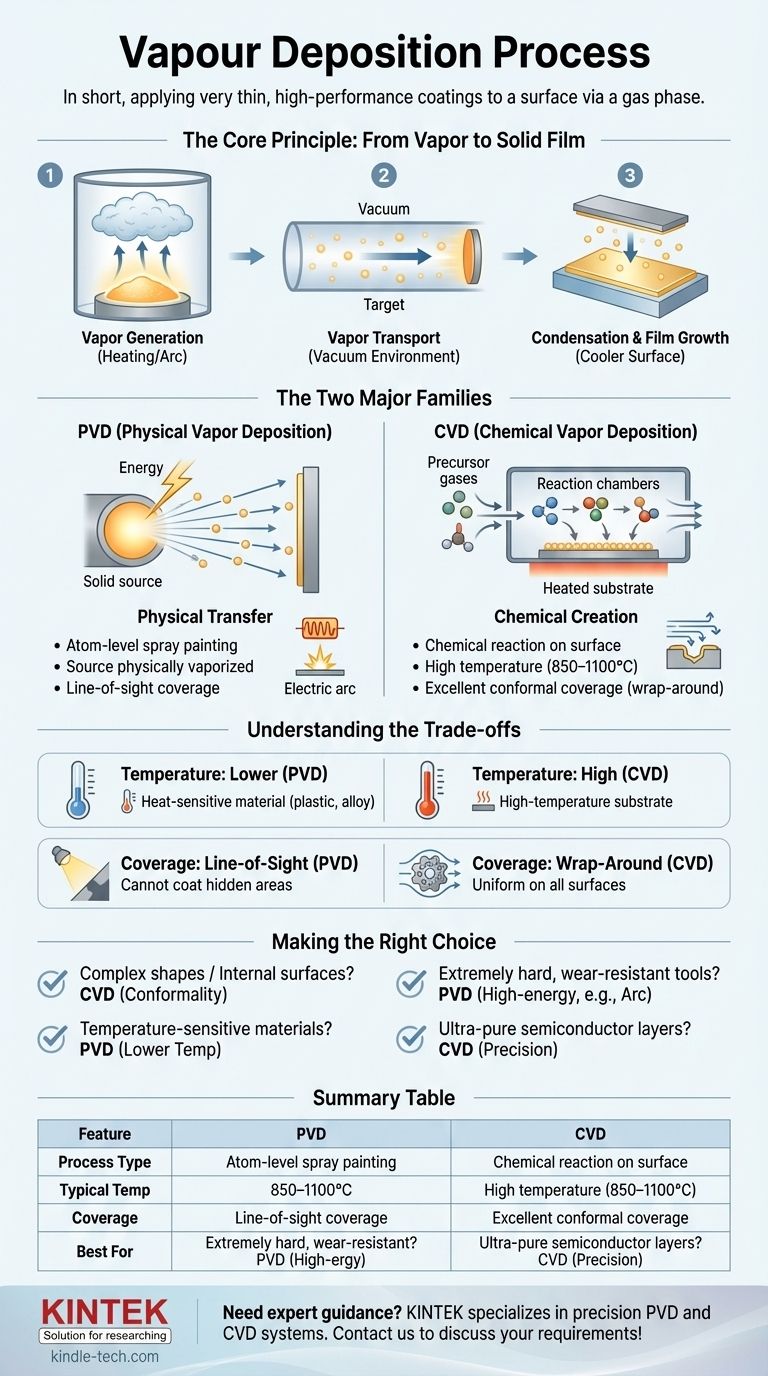

المبدأ الأساسي: من البخار إلى الفيلم الصلب

تعتمد جميع تقنيات الترسيب بالبخار، على الرغم من اختلافها، على أساس من ثلاث خطوات. يعد فهم هذا التسلسل مفتاحاً لفهم المجال بأكمله.

الخطوة 1: توليد البخار

تبدأ العملية بإنشاء بخار من مادة الطلاء. يمكن تحقيق ذلك عن طريق تسخين مادة صلبة حتى تتبخر، أو استخدام قوس كهربائي لتبخيرها، أو إدخال غازات بادئة ستتفاعل لاحقاً.

الخطوة 2: نقل البخار

بمجرد أن يصبح في الحالة الغازية، يجب أن تنتقل المادة من مصدرها إلى الركيزة. يحدث هذا عادة في فراغ أو بيئة منخفضة الضغط يتم التحكم فيها لمنع التلوث وضمان قدرة جزيئات البخار على التحرك بحرية.

الخطوة 3: التكثيف ونمو الفيلم

عندما تصل جزيئات البخار إلى السطح الأبرد للركيزة، فإنها تتكثف مرة أخرى إلى حالة صلبة. وهي ترتب نفسها ذرة تلو الأخرى، لتنمو لتشكل فيلماً رقيقاً وموحداً وعالياً النقاء غالباً.

العائلتان الرئيسيتان للترسيب بالبخار

إن "كيفية" الترسيب بالبخار تقسم المجال إلى فئتين رئيسيتين: الترسيب الفيزيائي بالبخار (PVD) والترسيب الكيميائي بالبخار (CVD).

الترسيب الفيزيائي بالبخار (PVD): نقل فيزيائي

في PVD، يتم نقل مادة الطلاء مادياً من مصدر صلب إلى الركيزة دون تغيير كيميائي أساسي. فكر في الأمر كعملية طلاء بالرش على المستوى الذري.

يتم قصف مادة المصدر بالطاقة، مما يتسبب في طرد الذرات أو الجزيئات. تسافر هذه الجزيئات عبر فراغ وتلتصق بالركيزة.

تشمل طرق PVD الشائعة ما يلي:

- الترسيب الحراري: طريقة بسيطة يتم فيها تسخين مادة المصدر بواسطة سخان كهربائي حتى تتبخر وتتكثف على الركيزة.

- ترسيب القوس الكهربائي: يستخدم قوساً كهربائياً قوياً ومنخفض الجهد يتحرك عبر مادة المصدر (الكاثود). يولد هذا بخاراً مؤيناً للغاية، مما يعني أن الذرات تحمل شحنة كهربائية، والتي يمكن استخدامها لتسريعها نحو الركيزة للحصول على طلاء كثيف بشكل استثنائي.

الترسيب الكيميائي بالبخار (CVD): إنشاء كيميائي

في CVD، يتم إنشاء الفيلم عن طريق تفاعل كيميائي مباشرة على سطح الركيزة. يتم إدخال غاز أو غازات بادئة واحدة أو أكثر في غرفة التفاعل التي تحتوي على الركيزة المسخنة.

تتحلل الغازات وتتفاعل على السطح الساخن، تاركة وراءها المادة الصلبة المطلوبة كفيلم. ثم يتم ضخ الغازات الثانوية الناتجة إلى الخارج.

يوفر CVD مزايا فريدة، بما في ذلك القدرة على نمو طبقات بلورية عالية النقاء والقدرة على طلاء الأشكال المعقدة بالتساوي بسبب طبيعة تدفق الغاز.

فهم المفاضلات

يتطلب الاختيار بين PVD و CVD فهم حدودهما ونقاط قوتهما المتأصلة. يتضمن القرار دائماً مفاضلة بين درجة الحرارة والتغطية وخصائص الفيلم المطلوبة.

تحدي درجة الحرارة

يتطلب CVD عادةً درجات حرارة عالية جداً (غالباً 850–1100 درجة مئوية) لحدوث التفاعلات الكيميائية. يمكن أن تتسبب هذه الحرارة في تلف أو تشويه العديد من مواد الركائز، مثل البلاستيك أو بعض السبائك المعدنية.

في المقابل، يعد PVD عملية ذات درجة حرارة أقل، مما يجعله مناسباً لمجموعة أوسع بكثير من الركائز الحساسة للحرارة.

تحدي التغطية (خط الرؤية)

PVD هو بشكل عام عملية خط رؤية. مثل علبة طلاء بالرش، يمكنها فقط طلاء الأسطح التي يمكنها "رؤيتها". وهذا يجعل من الصعب طلاء الأشكال الهندسية المعقدة ذات الثقوب أو الأسطح الداخلية بالتساوي.

يتفوق CVD في هذا المجال. نظراً لأنه يستخدم غازات يمكن أن تتدفق حول الجسم، فإنه يوفر تغطية "التفاف" ممتازة (مطابقة)، مما يضمن سماكة طلاء متساوية على جميع الأسطح.

التحكم في خصائص الفيلم

توفر كلتا الطريقتين تحكماً ممتازاً في الفيلم النهائي. يمكن تعديل معلمات CVD للتحكم في التركيب الكيميائي والبنية البلورية وحجم الحبيبات بدقة فائقة.

تنتج طرق PVD المتقدمة مثل ترسيب القوس بخاراً مؤيناً للغاية. وهذا يسمح بتسريع أيونات تشكيل الفيلم بجهد انحياز، مما يخلق طلاءات صلبة وكثيفة بشكل استثنائي.

اتخاذ الخيار الصحيح لتطبيقك

سوف يحدد هدفك المحدد ما إذا كانت تقنية PVD أو CVD هي التقنية المناسبة.

- إذا كان تركيزك الأساسي هو طلاء الأشكال المعقدة أو الأسطح الداخلية: غالباً ما يكون CVD هو الخيار الأفضل بسبب مطابقته الممتازة وقدرته على "الالتفاف".

- إذا كان تركيزك الأساسي هو الترسيب على مواد حساسة للحرارة: يعد PVD هو الخيار الواضح لأنه يعمل في درجات حرارة أقل بكثير من CVD التقليدي.

- إذا كان تركيزك الأساسي هو إنشاء طلاء مقاوم للتآكل صلب وكثيف للغاية على أداة: تعتبر طرق PVD عالية الطاقة مثل ترسيب القوس مثالية لقدرتها على إنشاء أغشية مترابطة بإحكام.

- إذا كان تركيزك الأساسي هو نمو طبقات أشباه موصلات فائقة النقاء وذات بنية مثالية: يعد CVD هو التكنولوجيا الأساسية لصناعة الإلكترونيات لهذا الغرض بالذات.

إن فهم هذه المبادئ الأساسية يمكّنك من اختيار أداة الترسيب الدقيقة اللازمة لتحقيق هدفك الهندسي.

جدول ملخص:

| الميزة | PVD (الترسيب الفيزيائي بالبخار) | CVD (الترسيب الكيميائي بالبخار) |

|---|---|---|

| نوع العملية | نقل فيزيائي (تبخير/قصف) | تفاعل كيميائي على سطح الركيزة |

| درجة الحرارة النموذجية | درجة حرارة أقل | درجة حرارة عالية (850–1100 درجة مئوية) |

| التغطية | خط الرؤية | تغطية مطابقة ممتازة |

| الأفضل لـ | المواد الحساسة للحرارة، الطلاءات الصلبة | الأشكال المعقدة، أشباه الموصلات |

هل تحتاج إلى إرشاد خبير لاختيار حل الترسيب بالبخار المناسب لمختبرك؟

تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، وتخدم احتياجات المختبرات بأنظمة PVD و CVD دقيقة. سواء كنت تعمل على ركائز حساسة للحرارة أو تتطلب طلاء هندسي معقد، فإن خبرتنا تضمن أداءً مثالياً للفيلم الرقيق.

اتصل بنا اليوم لمناقشة متطلبات تطبيقك المحددة!

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

يسأل الناس أيضًا

- ما هي تقنية الترسيب الكيميائي للبخار العضوي المعدني (MOCVD)؟ المفتاح لتصنيع أشباه الموصلات عالية الأداء

- ما هي الغازات المستخدمة في الرش المهبطي (Sputtering)؟ اختر الغاز المناسب لترسيب طبقتك الرقيقة

- ما هو استخدام الترسيب الكيميائي للبخار العضوي المعدني (MOCVD)؟ نمو الصمامات الثنائية الباعثة للضوء وأشباه الموصلات GaN الرائدة

- ما هو الترسيب الفيزيائي للبخار للأغشية الرقيقة؟ دليل لتقنية طلاء PVD

- كيف تتم عملية طلاء الماس؟ دليل لطرق الترسيب الكيميائي للبخار (CVD) للحصول على أداء فائق

- ما هي فوائد وتطبيقات الترسيب الكيميائي للبخار بالطبقة الذرية (ALCVD)؟ افتح الدقة الذرية

- ماذا يُقصد بالترسيب البخاري؟ دليل لتقنيات طلاء الترسيب الفيزيائي للبخار (PVD) والترسيب الكيميائي للبخار (CVD)

- لماذا يُستخدم النيتروجين عالي النقاء كغاز حامل في عملية AACVD؟ تحقيق نمو دقيق للأغشية والسلامة