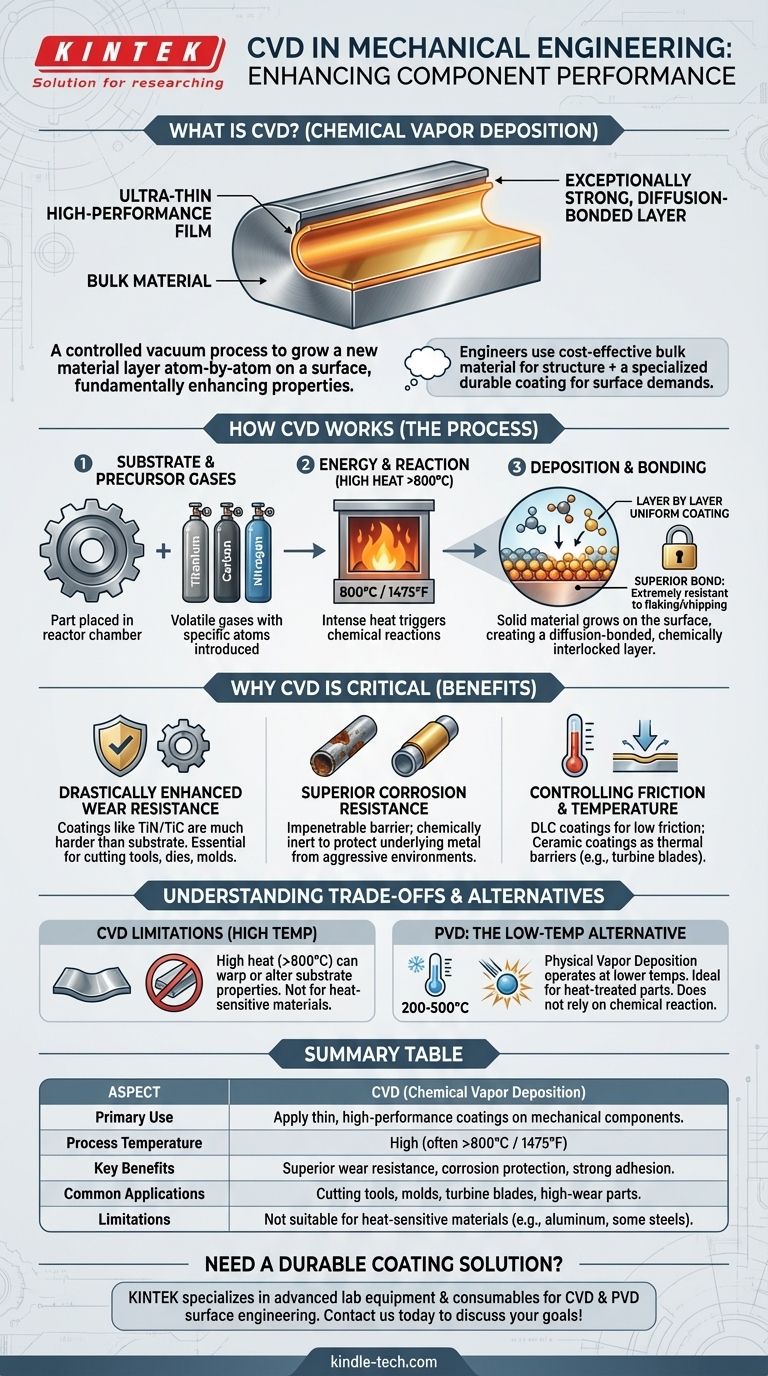

في الهندسة الميكانيكية، يشير CVD إلى الترسيب الكيميائي للبخار (Chemical Vapor Deposition). إنها عملية عالية التحكم تستخدم لتطبيق طبقة صلبة رقيقة للغاية وعالية الأداء على سطح مكون ما. يتم تحقيق ذلك داخل غرفة مفرغة حيث تتفاعل الغازات المحددة وتتحلل عند درجات حرارة عالية، مما يتسبب في "نمو" طبقة مادية جديدة مباشرة على سطح الجزء، مما يعزز خصائصه بشكل أساسي.

بينما تبدو عملية كيميائية معقدة، فإن تأثيرها الميكانيكي مباشر. يسمح CVD للمهندس باستخدام مادة أساسية قوية وفعالة من حيث التكلفة لهيكل المكون مع إضافة طبقة منفصلة فائقة الصلابة والمتانة للتعامل مع متطلبات السطح القصوى مثل التآكل والاحتكاك والتآكل.

كيف يعمل الترسيب الكيميائي للبخار

CVD ليس طلاءً بسيطًا مثل الدهان؛ إنها عملية ترسيب ذرة بذرة تخلق طبقة سطحية جديدة ومتكاملة تمامًا. تعتمد العملية على عدد قليل من العناصر الأساسية التي تعمل بالتنسيق.

المكونات الأساسية

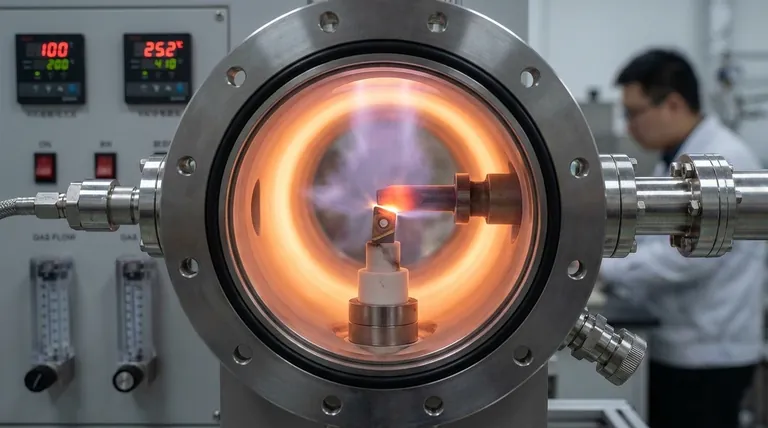

تبدأ العملية بـ الركيزة (substrate)، وهي الجزء الميكانيكي المراد طلاؤه. يوضع هذا الجزء داخل غرفة مفاعل محكمة الإغلاق. ثم يتم إدخال واحد أو أكثر من الغازات الأولية المتطايرة (precursor gases). تحتوي هذه الغازات على الذرات المحددة (مثل التيتانيوم أو الكربون أو النيتروجين) التي ستشكل الطلاء النهائي.

العملية في الغرفة

بمجرد إغلاق الجزء في الغرفة وإدخال الغازات الأولية، يتم تطبيق مستويات عالية من الطاقة — عادةً في شكل حرارة. تؤدي هذه الحرارة الشديدة (غالبًا أكثر من 800 درجة مئوية أو 1475 درجة فهرنهايت) إلى تفاعلات كيميائية في الغازات.

تتسبب هذه التفاعلات في تفكك جزيئات الغاز، ويترسب "المادة الصلبة المرغوبة" على السطح الساخن للركيزة. يتم التحكم في العملية بعناية لبناء طبقة الفيلم طبقة تلو الأخرى، مما يضمن طلاءًا كثيفًا وموحدًا.

النتيجة: رابطة فائقة

نظرًا لأن الطلاء يتكون من خلال تفاعل كيميائي مباشرة على السطح، فإنه يخلق طبقة قوية بشكل استثنائي، مرتبطة بالانتشار (diffusion-bonded). هذا يختلف بشكل أساسي عن الطبقة المطبقة فيزيائيًا. يتم ربط طلاء CVD كيميائيًا بالركيزة، مما يجعله شديد المقاومة للتقشر أو التكسر.

لماذا يعتبر CVD حاسمًا للمكونات الميكانيكية

يلجأ المهندسون إلى CVD عندما يكون سطح الجزء هو النقطة الأكثر احتمالية للفشل. من خلال هندسة السطح بشكل مستقل عن الكتلة، يمكنك حل تحديات الأداء التي لا يمكن للمادة الأساسية التعامل معها بمفردها.

مقاومة التآكل المحسنة بشكل كبير

هذا هو التطبيق الأكثر شيوعًا. يمكن أن يكون طلاء CVD مثل نتريد التيتانيوم (TiN) أو كربيد التيتانيوم (TiC) أكثر صلابة بعدة مرات من ركيزة الفولاذ المقوى التي يحميها. هذا ضروري لأدوات القطع والقوالب، حيث تحد الحافة الحادة والمقاومة للتآكل من عمر الأداة وأدائها.

مقاومة فائقة للتآكل

بالنسبة للمكونات التي تعمل في بيئات عدوانية كيميائيًا، يعمل طلاء CVD كحاجز لا يمكن اختراقه. يمكن تصميم الفيلم المترسب ليكون خاملًا كيميائيًا، مما يحمي المعدن الأساسي من العوامل المسببة للتآكل التي قد تتسبب في صدئه أو تدهوره بسرعة.

التحكم في الاحتكاك ودرجة الحرارة

تخلق طلاءات CVD المتخصصة مثل الكربون الشبيه بالماس (DLC) أسطحًا ذات معامل احتكاك منخفض للغاية. هذا أمر حيوي في مكونات المحركات عالية الأداء والمحامل والتروس لتقليل فقدان الطاقة وتوليد الحرارة. يمكن أن تعمل طلاءات السيراميك الأخرى كـ حواجز حرارية، عازلة للمكون عن الحرارة الشديدة، وهي تقنية تستخدم في شفرات التوربينات الغازية ومكونات العادم.

فهم المقايضات

CVD أداة قوية، لكنها ليست قابلة للتطبيق عالميًا. فهم قيودها هو مفتاح استخدامها بفعالية.

متطلب درجة الحرارة العالية

القيود الأساسية لـ CVD التقليدي هي درجة حرارة المعالجة العالية. يمكن أن تؤدي درجات الحرارة هذه إلى تليين أو تشويه أو تغيير سلبي في البنية المجهرية والمعالجة الحرارية للركيزة الأساسية. هذا يجعلها غير مناسبة للعديد من الفولاذ المقوى وسبائك الألومنيوم والمواد الأخرى الحساسة للحرارة.

صعود PVD كبديل

أدت قيود درجة الحرارة هذه إلى بروز الترسيب الفيزيائي للبخار (PVD). PVD هي عملية ترسيب فراغي أخرى ولكنها تعمل عند درجات حرارة أقل بكثير (عادة 200-500 درجة مئوية). لا تعتمد على تفاعل كيميائي، بل على قصف هدف صلب فيزيائيًا لتبخيره. PVD هو الخيار المفضل لطلاء الأجزاء المعالجة حراريًا التي لا يمكنها تحمل حرارة CVD.

التكلفة والتعقيد

يتطلب CVD استثمارًا رأسماليًا كبيرًا في غرف التفريغ وأنظمة معالجة الغاز وبروتوكولات السلامة. إنها عملية صناعية مناسبة بشكل أفضل للمكونات ذات الحجم الكبير أو القيمة العالية حيث يبرر الأداء الفائق التكلفة.

اتخاذ القرار الصحيح لهدفك

يعتمد قرار استخدام CVD أو PVD أو أي معالجة سطحية أخرى كليًا على مادة المكون وهندسته ومتطلبات التشغيل.

- إذا كان تركيزك الأساسي هو أقصى صلابة والتصاق على جزء يتحمل الحرارة: غالبًا ما يكون CVD هو الخيار الأفضل للمواد مثل الكربيدات الملحومة، حيث أن رابطتها الكيميائية وكثافة الفيلم استثنائية.

- إذا كان مكونك حساسًا للحرارة أو يتطلب سطحًا دقيقًا منخفض الاحتكاك: PVD هو دائمًا الإجابة الصحيحة تقريبًا، حيث تحافظ درجات حرارة المعالجة المنخفضة على الخصائص الميكانيكية للركيزة.

- إذا كان هدفك هو الحماية العامة من التآكل على جزء غير دقيق: غالبًا ما تكون الطرق الأبسط والأقل تكلفة مثل الطلاء الكهربائي أو الجلفنة أو الدهانات المتخصصة أكثر عملية وفعالية من حيث التكلفة.

في النهاية، يمكّنك فهم CVD من تصميم مكونات يتم فيها هندسة أداء السطح بنفس دقة هيكلها الميكانيكي.

جدول الملخص:

| الجانب | CVD (الترسيب الكيميائي للبخار) |

|---|---|

| الاستخدام الأساسي | تطبيق طلاءات رقيقة عالية الأداء على المكونات الميكانيكية. |

| درجة حرارة العملية | عالية (غالبًا >800 درجة مئوية / 1475 درجة فهرنهايت) |

| الفوائد الرئيسية | مقاومة فائقة للتآكل، حماية من التآكل، التصاق قوي. |

| التطبيقات الشائعة | أدوات القطع، القوالب، شفرات التوربينات، الأجزاء عالية التآكل. |

| القيود | غير مناسب للمواد الحساسة للحرارة (مثل الألومنيوم، بعض أنواع الفولاذ). |

هل تحتاج إلى حل طلاء متين وعالي الأداء لمكوناتك الميكانيكية؟ تتخصص KINTEK في معدات المختبرات المتقدمة والمواد الاستهلاكية لهندسة الأسطح، بما في ذلك تقنيات CVD و PVD. سواء كنت تقوم بتطوير أدوات القطع أو أجزاء المحرك أو المكونات المقاومة للتآكل، تضمن خبرتنا الأداء الأمثل للمواد وطول العمر. اتصل بنا اليوم لمناقشة كيف يمكننا دعم أهداف الابتكار والكفاءة في مختبرك!

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

يسأل الناس أيضًا

- ما هو ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) في أشباه الموصلات؟ تمكين ترسيب الأغشية الرقيقة في درجات حرارة منخفضة للدوائر المتكاملة

- كيف يعمل ترسيب الأغشية الرقيقة الكيميائي بالبلازما (PECVD)؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هي ألوان الماس المصنوع بتقنية CVD؟ فهم العملية من اللون البني إلى الجمال عديم اللون

- ما هو الفرق بين الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) والترسيب الكيميائي للبخار (CVD)؟ اكتشف طريقة الترسيب المناسبة للأغشية الرقيقة

- ما هي طرق الترسيب؟ دليل لتقنيات الأغشية الرقيقة PVD و CVD