على المستوى الأساسي، يكمن الفرق بين طلاء PVD و CVD في حالة المادة التي يتم ترسيبها ودرجة الحرارة المطلوبة. PVD (الترسيب الفيزيائي للبخار) هي عملية فيزيائية منخفضة الحرارة تحول مادة صلبة إلى بخار لتغطية جزء، بينما CVD (الترسيب الكيميائي للبخار) هي عملية كيميائية عالية الحرارة تستخدم غازات أولية لإنشاء طلاء صلب من خلال تفاعل كيميائي على سطح الجزء.

الاختيار بين PVD و CVD لا يتعلق بمن هو "الأفضل" عالميًا، بل بمن هو الأنسب للمهمة. يعتمد القرار بشكل شبه كامل على تحمل مادة الركيزة للحرارة والخصائص المحددة للأداء المطلوب للسطح المطلي النهائي.

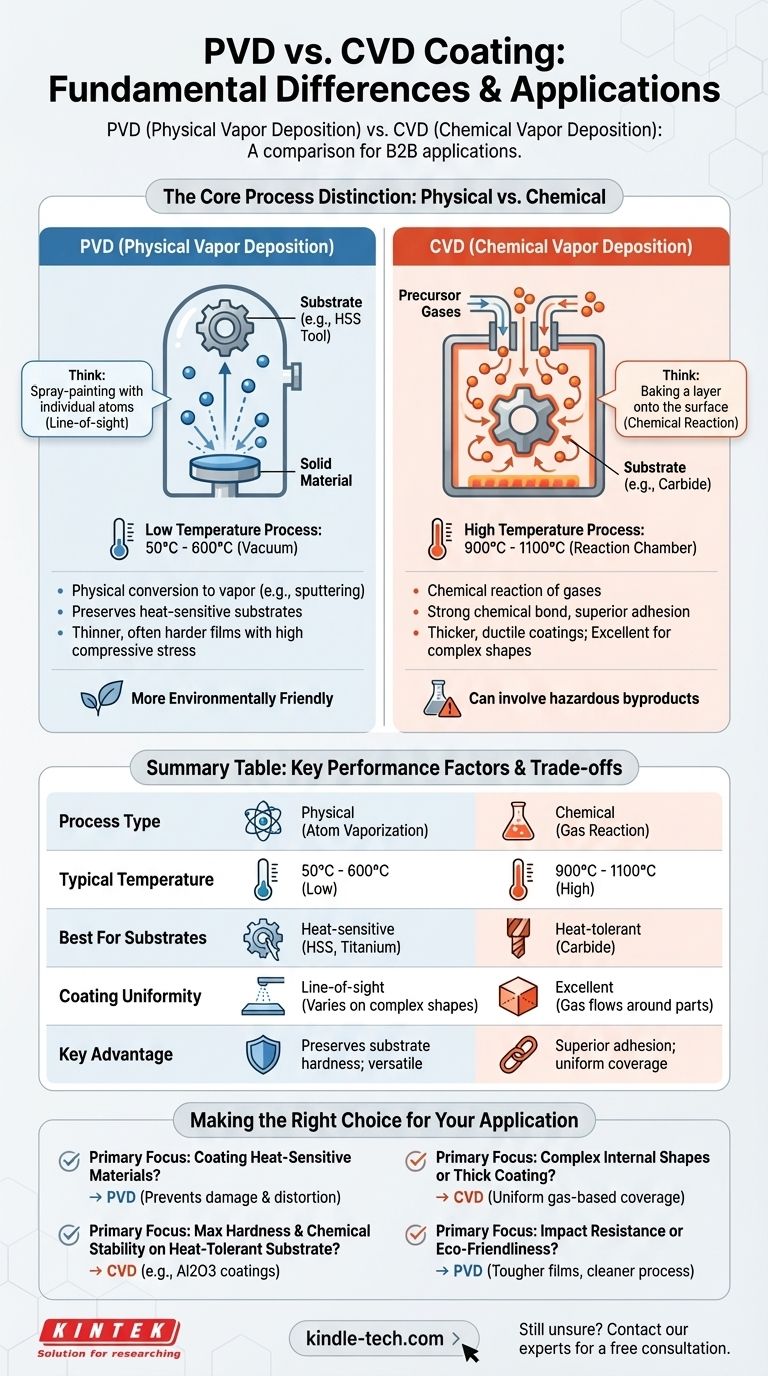

التمييز الأساسي للعملية: فيزيائي مقابل كيميائي

الأسماء نفسها تكشف عن الفرق الأساسي. إحدى العمليات فيزيائية، والأخرى كيميائية، وهذا التمييز له عواقب عملية كبيرة.

كيف يعمل PVD (الطريقة الفيزيائية)

PVD هي عملية منخفضة الحرارة، تُجرى عادة بين 50 درجة مئوية و 600 درجة مئوية في غرفة مفرغة. يتم تحويل مادة الطلاء الصلبة فيزيائيًا إلى بخار من خلال طرق مثل الرش أو التبخير.

فكر في هذه العملية مثل الطلاء بالرش باستخدام ذرات فردية. تنتقل المادة المبخرة في خط مستقيم (خط الرؤية) وتتكثف على الركيزة، مكونة طبقة رقيقة وصلبة.

كيف يعمل CVD (الطريقة الكيميائية)

CVD هي عملية عالية الحرارة، تتطلب غالبًا من 900 درجة مئوية إلى 1100 درجة مئوية. تتضمن إدخال غازات أولية متطايرة إلى غرفة تفاعل.

تتحلل هذه الغازات وتتفاعل على سطح الركيزة الساخنة، مكونة مادة صلبة جديدة - الطلاء. هذا يشبه خبز طبقة على السطح أكثر من الطلاء، حيث تتفاعل المكونات (الغازات) لتكوين طبقة مرتبطة كيميائيًا.

عوامل الأداء الرئيسية والتطبيقات

تؤثر الاختلافات في درجة حرارة العملية وطريقة الترسيب بشكل مباشر على كيفية أداء هذه الطلاءات في التطبيقات الواقعية.

تأثير درجة حرارة العملية

هذا هو العامل الأكثر أهمية في اختيار العملية. يمكن أن تؤدي الحرارة العالية لـ CVD إلى تلدين أو تليين أو تشويه المواد الحساسة للحرارة.

على سبيل المثال، ستفقد أداة الفولاذ عالي السرعة (HSS) صلابتها واستقامتها إذا تعرضت لعملية CVD عالية الحرارة. لمثل هذه المواد، PVD هو الخيار المثالي لأن درجة حرارة تطبيقه المنخفضة تحافظ على السلامة الهيكلية للركيزة.

مادة الطلاء والالتصاق

تتفوق CVD تاريخياً في ترسيب مواد معينة، خاصة أكسيد الألومنيوم (Al2O3)، الذي يوفر صلابة استثنائية، ومقاومة للتآكل، واستقرارًا كيميائيًا بتكلفة منخفضة. يخلق التفاعل عالي الحرارة رابطة كيميائية قوية جدًا مع الركيزة.

بينما تقدم تقنية PVD مجموعة أوسع من المواد، فإن الترابط الكيميائي لـ CVD يؤدي عمومًا إلى التصاق فائق على الركائز التي يمكنها تحمل الحرارة.

الصلابة والتشحيم

تعمل كل من طلاءات PVD و CVD على تحسين أداء الأداة بشكل كبير من خلال توفير خاصيتين رئيسيتين: الصلابة الدقيقة العالية و التشحيم (معامل احتكاك منخفض).

تحمي الصلابة الشديدة (التي غالبًا ما تتجاوز 80 Rc) من التآكل الكاشط، بينما يقلل التشحيم من الاحتكاك وتوليد الحرارة، مما يمنع المواد من الالتصاق بالأداة.

فهم المقايضات

يتطلب اختيار الطلاء نظرة موضوعية إلى مزايا وعيوب كل طريقة.

توافق الركيزة

هذه هي المقايضة الأكثر أهمية. تقتصر CVD على المواد التي يمكنها تحمل الحرارة الشديدة دون ضرر، مثل الكربيد. PVD أكثر تنوعًا بكثير، ومناسب لطلاء الفولاذ وسبائك التيتانيوم والمواد الأخرى التي لا يمكنها تحمل درجات الحرارة العالية لـ CVD.

القيود الهندسية

نظرًا لأن PVD هي عملية خط الرؤية، فقد تواجه صعوبة في طلاء الأشكال الهندسية الداخلية المعقدة بشكل موحد. تتدفق غازات CVD حول الجزء، مما يسمح بطلاء أكثر انتظامًا وتناسقًا على جميع الأسطح المكشوفة، وهي ميزة رئيسية للمكونات المعقدة.

خصائص الفيلم

تنتج CVD عادةً طلاءات أكثر سمكًا وأكثر مرونة مع التصاق عالٍ. تكون أفلام PVD أرق وقد تكون أكثر هشاشة ولكنها غالبًا ما تظهر إجهادًا ضاغطًا أعلى، مما يمكن أن يساعد في منع انتشار الشقوق وتحسين مقاومة الصدمات.

الأثر البيئي

تعتبر PVD عمومًا عملية أكثر صداقة للبيئة. تعمل في فراغ ولا تنتج منتجات ثانوية خطرة. يمكن أن تكون الغازات الأولية المستخدمة في بعض عمليات CVD سامة أو مسببة للتآكل، مما يتطلب معالجة وتخلصًا دقيقًا.

اتخاذ الخيار الصحيح لتطبيقك

لاختيار العملية الصحيحة، يجب عليك تحديد الأولوية الأكثر أهمية لتطبيقك.

- إذا كان تركيزك الأساسي هو طلاء المواد الحساسة للحرارة (مثل أدوات HSS): PVD هو الخيار الوحيد القابل للتطبيق نظرًا لدرجة حرارة عمليته المنخفضة، والتي تمنع تلف الركيزة وتشويهها.

- إذا كان تركيزك الأساسي هو أقصى صلابة واستقرار كيميائي على ركيزة تتحمل الحرارة (مثل الكربيد): تقدم CVD، خاصة مع طلاءات

Al2O3، متانة استثنائية وترابطًا كيميائيًا قويًا. - إذا كان تركيزك الأساسي هو طلاء الأشكال الداخلية المعقدة أو تحقيق طلاء سميك جدًا: توفر عملية CVD القائمة على الغاز تغطية أكثر انتظامًا من عملية PVD القائمة على خط الرؤية.

- إذا كان تركيزك الأساسي هو مقاومة الصدمات أو الصداقة البيئية: PVD هو الخيار الأفضل عمومًا، حيث يقدم أفلامًا أكثر صلابة وبصمة تشغيل أنظف.

في النهاية، يمكّنك فهم الاختلافات الأساسية في العملية من اختيار الطلاء الذي سيحقق أعلى مستوى من الأداء لمكونك المحدد.

جدول الملخص:

| الميزة | PVD (الترسيب الفيزيائي للبخار) | CVD (الترسيب الكيميائي للبخار) |

|---|---|---|

| نوع العملية | فيزيائية (تبخير الذرات) | كيميائية (تفاعل الغاز) |

| درجة الحرارة النموذجية | 50 درجة مئوية - 600 درجة مئوية (منخفضة) | 900 درجة مئوية - 1100 درجة مئوية (عالية) |

| الأفضل للركائز | المواد الحساسة للحرارة (HSS، التيتانيوم) | المواد التي تتحمل الحرارة (الكربيد) |

| انتظام الطلاء | خط الرؤية (قد يختلف على الأشكال المعقدة) | ممتاز (يتدفق الغاز حول الأجزاء) |

| الميزة الرئيسية | يحافظ على صلابة الركيزة؛ متعدد الاستخدامات | التصاق فائق؛ تغطية موحدة |

ما زلت غير متأكد أي عملية طلاء هي الأنسب لتطبيقك؟

في KINTEK، نحن متخصصون في معدات المختبرات والمواد الاستهلاكية لهندسة الأسطح. يمكن لخبرائنا مساعدتك في اختيار حل PVD أو CVD المثالي لتعزيز عمر أداتك، وتحسين الأداء، وزيادة عائد الاستثمار.

اتصل بنا اليوم لمناقشة متطلبات الركيزة والطلاء الخاصة بك → احصل على استشارة مجانية

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

يسأل الناس أيضًا

- ما هو الفرق بين الترسيب الكيميائي بالبخار الحراري (Thermal CVD) والترسيب الكيميائي بالبخار المعزز بالبلازما (PECVD)؟ اختر طريقة الترسيب المناسبة للطبقة الرقيقة

- لماذا يعتبر PECVD أفضل من CVD؟ تحقيق ترسيب فائق للأغشية الرقيقة في درجات حرارة منخفضة

- ما هو الفرق بين طلاء الترسيب الكيميائي للبخار (CVD) والترسيب الفيزيائي للبخار (PVD)؟ اختر العملية المناسبة لتطبيقك

- ما هي طرق الترسيب؟ دليل لتقنيات الأغشية الرقيقة PVD و CVD

- ما هي الأنواع المختلفة للأغشية الرقيقة؟ دليل للطلاءات البصرية والكهربائية والوظيفية